刘晓军,康学军

( 陕西龙门钢铁有限责任公司烧结厂,陕西韩城715405)

摘要: 用块矿代替烧结矿作铺底料可明显提高烧结机产量,降低烧结矿成本,同时有效脱除矿石中的结晶水、磷、硫等有害物质,降低块矿爆裂率,提高高炉熟料率。

关键词: 烧结; 块矿; 铺底料

1 前言

陕西龙门钢铁有限责任公司烧结厂目前拥有两台烧结机( 265 m2、400 m2 ) ,年产烧结矿650 万t。2011 年以前,用10 ~ 20 mm 的烧结矿作铺底料, 265 m2 烧结机利用系数为1. 11t /( m2·h) ,400 m2 烧结机为1. 18 t /( m2·h) 。面对两座1 280 m3 和两座1 800 m3 高炉,烧结与高炉产能不匹配,造成烧结矿入炉比低,影响高炉熟料率。为了降低炼铁成本,2012 年元月首先在265 m2 烧结机开始使用8 ~ 30 mm 的块矿作铺底料,结果烧结矿月产量从20 万t 提升至24 万t,烧结机利用系数达到1. 35 t /( m2·h) ,较2011年提升0. 24 t /( m2·h) ,完全达到了预期目标,明显带动了技术指标和烧结矿加工成本的改善。鉴于块矿铺底在265 m2 烧结机上应用后取得的效果和对高炉节焦降耗的作用,2012 年4月, 400 m2 烧结机也开始采用块矿铺底,本文对此作一介绍。

2 技术方案及实施

2. 1 工艺调整

对烧结铺底料上料系统进行改造,增设块矿上料系统( 主要包括汽车上料仓、地下通廊及铺底料转运皮带等) ,并同步在料场建立块矿筛分系统,对进厂块矿进行筛分,选取粒度为8 ~30 mm 的转运至烧结上料系统,通过原有皮带输送至铺底料仓。

2. 2 组织管理

成立块矿铺底料工艺攻关小组,由技术中心牵头,烧结厂及其他相关部门共同参加,就方案中涉及的问题及相关责任予以分配和落实;其中包括块矿进购使用全过程的工艺管理和落实、块矿采购及回货信息的传递、块矿堆放要求及堆放计划的落实、筛分、取样检测及配送工作等。

2. 3 项目实施

265 m2 烧结机块矿铺底料系统硬件改造工程历时两个月,于2012 年1 月初完成,并于1 月8 日进入试运行阶段。试运行过程中,针对块矿下料波动、化学分析样的采制、高炉炉料结构调整等问题进行了探索、调整及规范。4 月18 日,400 m2 烧结机块矿铺底料系统完工,使用方案正式落实,两台烧结机正式采用块矿铺底料工艺。

3 生产效果

3. 1 提产降本

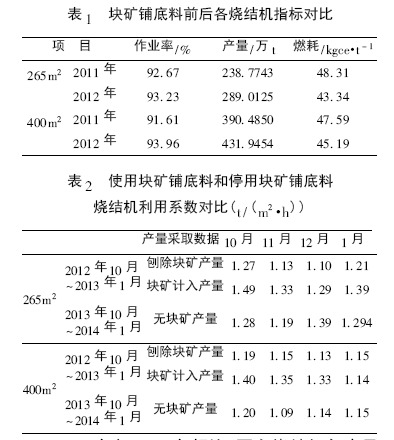

使用块矿作铺底料后,避免了这部分烧结矿返回烧结所需的熔剂和燃料消耗,而且块矿经烧结后> 5 mm 部分随成品烧结矿进入高炉,在提高烧结机产量的同时,也降低了成本投入,见表1、表2。

2012 年与2011 年相比,两台烧结机年产量共提高91 万余吨。另外,台车炉篦条烧损率下降40%以上,炉篦条使用寿命提高一倍,且杜绝了炉篦条糊堵现象,仅炉篦条烧损降低产生的直接经济效益就达100 万元以上。

3. 2 促进高炉经济技术指标提升

由于生块矿经过高温烧结过程处理后变成了冶金性能良好的熟料,使高炉熟料率提高,冶炼过程更为稳定,焦比得到有效控制,促进了高炉各项经济指标的提升( 见表3) 。

4 块矿代替烧结矿铺底的缺点

与烧结矿铺底料相比,块矿铺底料的含粉率和含水率都更高( 分别在10% 和6% 左右) ,且块矿本身结构致密,用其替代烧结矿后,对烧结过程也有一些负面影响,主要表现在以下几方面:

( 1) 造成烧结过程透气性变差。265 m2 和400 m2 烧结机混合料上料量分别下降20 t /h 和30 t /h( 纯烧结矿产量下降) ,见表1。

( 2) 烧结机废气温度降低10 ~ 20 ℃,冬季尤为明显,导致机头电除尘湿气加大,除尘器极板结露、积灰。

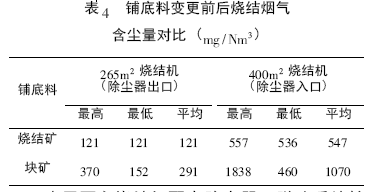

( 3) 除尘灰量增加( 机头除尘进口粉尘浓度达到3 000 mg /m3 以上,超出了除尘器的参数要求) ,使除尘器负荷升高,除尘效果变差。

( 4) 由于除尘灰粘性大,卸灰不畅,各电场积灰现象加剧,甚至出现堵仓,造成除尘器各电场工作不正常( 见表4) ; 同时,烟尘量增大对脱硫系统的正常运行及脱硫效率也造成了很大的影响。

( 5) 块矿品种变化频繁,导致成分波动较大,粒度不均匀,也给块矿筛分作业带来一定困难( 因为块矿筛分除供烧结铺底料外,还供高炉使用,作业任务紧张) 。水分含量大,导致筛分作业粒度无法保证,清筛作业频次增加,员工劳动强度增大。目前,块矿堆放尚无独立的专用料场,亦无防雨设施,遇到阴雨天就无法保证块矿铺底料的正常使用,对烧结生产稳定影响甚大。

由于两台烧结机配套除尘器、脱硫系统等环保设备从设计上考虑不足( 处理量不富余) ,为了满足环保要求,从2013 年10 月开始,两台烧结机停用了块矿铺底料。

5 使用块矿铺底的注意事项

5. 1 控制块矿粒度

经过不断实践和改进, ( 将块矿筛筛孔定为6. 3 mm,控制块矿含粉率< 5%,能有效提高块矿铺底料下料的稳定性,同时大幅度降低块矿含粉高对烧结料层透气性的影响。

5. 2 控制块矿成分

宜根据块矿的种类和成分分类堆放,并按照一定配比进行搭配筛分使用,确保块矿成分稳定,为烧结生产顺行及高炉稳定创造有利条件。

6 结束语

在处理好各个环节的前提下,采用块矿作烧结铺底料不失为应对目前钢铁行业严峻形势的一个好办法。但该工艺还需进一步完善,各企业应根据自身的实际情况审慎采用。