余映红

( 萍钢实业股份公司九江炼铁厂,江西九江332500)

摘要: 萍钢实业股份公司九江炼铁厂1 号高炉于2011 年3 月开始出现恶性悬料,休风坐料后检查发现炉身结瘤,采取降料面炸瘤处理后炉况恢复正常。通过对结瘤进行分析,总结炉况处理的成功与不足,以便积极应对高炉冶炼条件的变化,确保炉况稳定顺性。

关键词: 高炉铁炼; 炉瘤; 炉况调节

1 前言

萍钢九江炼铁厂1 号高炉有效炉容450 m3,采用串罐式无料钟炉顶结构,于2007 年开炉投产。2011 年3 月初,1号高炉炉况不理想,3月4 日由于恶性悬料事故,休风观察料面( 料线约10 m) ,发现炉喉钢砖下沿及炉身下部有不同程度的结瘤,做好准备后于3 月10 日停炉降料面进行炸瘤。此次结瘤位置在炉喉钢砖下沿至4 m 处,属环形瘤,以南、北两面为主,最厚处达到800 mm,4 号、5 号、6 号风口对应上方的炉身中下部有局部结瘤。炸瘤后对炉身进行了砌砖及浇注处理,之后按照恢复方案操作,炉况恢复正常。

2 炉况表现及结瘤原因分析

2. 1 炉况表现

炉况稳定性变差,易出现滑尺现象。热制度波动大,日硅偏差由0. 085 左右逐步上升至0. 195 左右; 风量逐渐萎缩,由1 460 m3 /min 左右的正常风量逐步萎缩至1 380 m3 /min 左右; 炉顶4 点温度不均匀,料速减慢,炉顶温度升高; 2011 年3 月4 日发生悬料后,坐料不下,采取休风坐料后检查发现炉身结瘤。

2. 2 结瘤原因

2. 2. 1 炉瘤成分

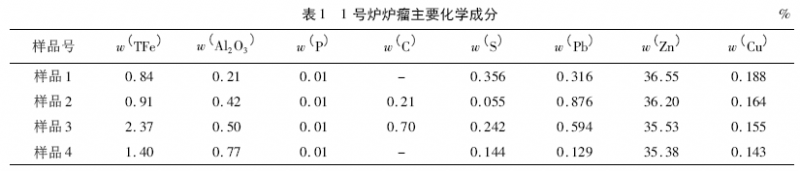

经检测,炉瘤中Zn 的质量分数超过35%,其主要化学成分见表1。

2. 2. 2 原因分析

原料中锌含量大幅上升,造成烧结矿中锌含量超标,1 号高炉所用烧结矿Zn 的质量分数为0. 548%( 高炉入炉料中Zn 的质量分数为0. 05% ~0. 100%) 。锌进入高炉后形成循环富集,是此次结瘤的主要原因。从原料分析来看,原料带入的Zn 量增加主要有两个方面的因素:

1) 2010 年7 月以来烧结所使用的国内精粉含Zn 量较之前使用的精粉含Zn 量有所升高。2010 年1—7 月国内精粉中Zn 的质量分数为0. 038%,2010年8 月—2011 年2 月国内精粉中Zn 的质量分数为0. 068%,精粉中Zn 的质量分数上升0. 03%,直接导致烧结矿带入Zn 量的增加,尤其是2011 年1、2 月份,精粉中含Zn 量上升近4 倍,Zn 的质量分数达0. 13%。

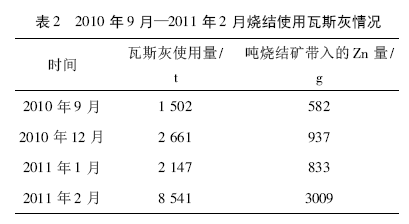

2) 烧结所使用的瓦斯灰Zn 含量较高。瓦斯灰主要包括高炉布袋灰和高炉重力除尘灰,重力除尘灰中Zn 的质量分数为1. 00%,布袋灰中Zn 的质量分数为10. 00%,布袋灰在烧结矿粉中的使用比例直接影响烧结矿中Zn 的含量,2010 年9 月—2011年2 月使用瓦斯灰情况见表2。

表2 说明,随着瓦斯灰使用量的增加,烧结矿带入的Zn 量大幅度增加。238 m2 烧结机开机以后瓦斯灰使用配比为2. 0% ~5. 0%,其使用量的增加导致了烧结矿中Zn 含量的增加,而烧结过程中脱锌很少,一般只有10%左右。大部分锌在高炉内1 000 ℃左右开始气化,1300 ℃左右反应显著,生成ZnO 之后被C、CO、Fe 还原。锌的不断富集造成炉料低温还原恶化,焦炭强度降低、反应性上升,影响顺行,最终引起热制度波动和结瘤。另外,由于高炉操作制度不合理,导致锌在炉内循环富集,使炉内炉料含锌量增加,锌含量不断累加,促使焦炭破损加重、矿石的软熔温度降低,导致气流分布失常,从而引起高炉中、上部结瘤。

2. 2. 3 炉顶温度变化情况

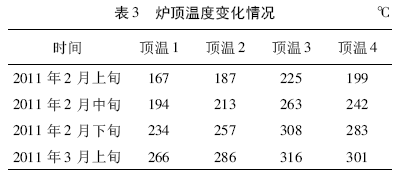

由于炉顶温度长期过高,采取炉顶打水及增加冷却强度的措施维持生产,引起高炉中、上部结瘤。2011 年2 月1—16 日平均顶温196 ℃,从17日开始平均顶温达到292 ℃,炉顶温度变化情况见表3。

3 降料面及炸瘤

3. 1 降料面休风操作

1) 休风料: 矿批11. 0 t、料批20 批; 料线: 1. 5m; 负荷2. 45 t /t; 炉渣理论碱度0. 90 倍; 净焦15 t。

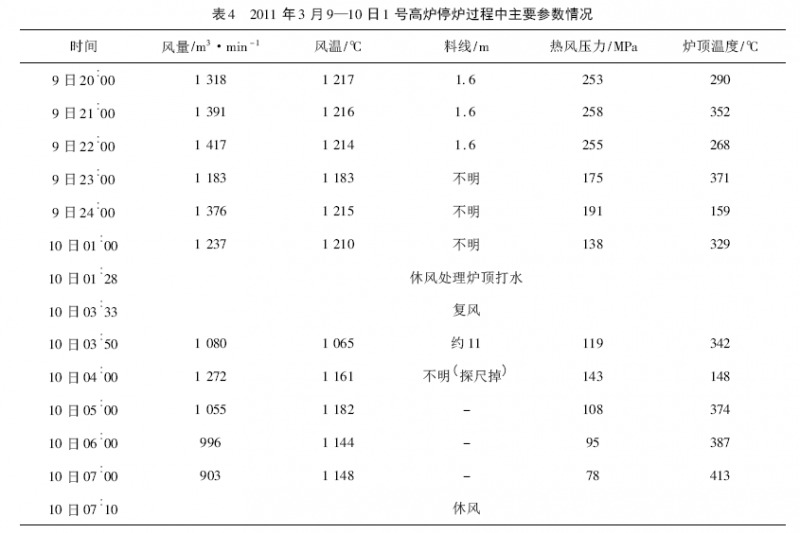

2) 本次降料面采取不回收煤气喷水方法。于2011 年3 月9 日20: 20 开始装休风料,22: 40 开始控制下料节奏进行降料面操作。

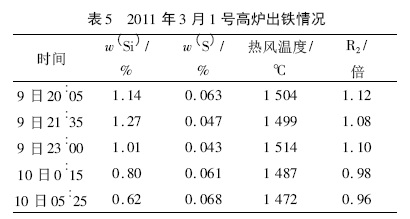

3) 降料面要求如下:①装休风过渡料过程中,根据炉顶温度逐步空料线到4. 5 m 以下。②严格控制炉顶温度在400 ℃以下,最高不超过450 ℃,布袋进口温度不超过280 ℃。③随炉顶温度上升,考虑将炉顶4 根打水管打开。为保证足够打水量,水压确保超过0. 8 MPa,打水必须均匀,水量稳定,严防打水过量或炉顶着火。④炉顶温度超过450 ℃时,启动炉顶打水系统,控制顺序为: 常压水→高压水→减风。⑤空料线前中期,力求用正常风量操作,随着料线下降,应根据炉顶温度升高情况,适当减少风量,降低风温水平。⑥休风前几炉铁,应逐步加大铁口角度并大喷铁口,休风前最后一炉铁铁口要掏大,休风后再堵铁口。⑦料面降至风口以上1 ~2 m( 料线14. 5 ~15. 5 m)时,出最后一炉铁,出铁过程中炉顶温度受控并可适当减少炉喉喷水,必要时加大风量喷吹铁口,力争出净渣铁。⑧料面降至风口时停止打水,关冷风调节阀及冷风阀,然后按休风程序休风,休风后卸下直吹管,暂停炉顶打水,及时打开炉顶人孔。降料面操作过程见表4; 降料面过程中出渣铁情况见表5。

3. 2 炸瘤操作

料面最终降到风口平面,此后根据计划及检查结瘤情况,决定割开结瘤最厚处的炉壳,炸掉炉瘤之后对炉身进行了砌砖及浇注处理,接着进行扒炉后开炉。

4 炉况恢复

4. 1 开炉料

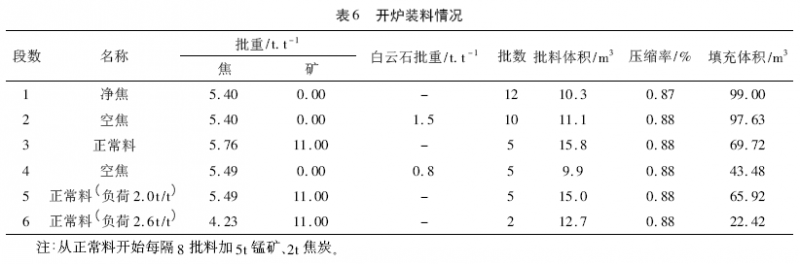

开炉料总焦批2. 55 t /t,正常料焦批0. 8 t /t,碱度0. 92 倍,矿批11 t,料线1. 50 m,压缩率取12. 5%,生铁理论成分: w( Si) 为2. 5% ~ 3. 0%; 净焦组成: 焦炭: 5 400 kg /批; 矿石配比: 烧结矿55%+ 球团矿45%。具体装料情况见表6。

4. 2 开炉前准备

清理完炉内炉瘤、部分耐材及碎焦后,在装料之前先装入一定量的水渣,并且将炉内每个风口区域清理干净之后置放约220 kg 萤石。开炉堵4 号、5号、6 号、7 号、8 号风口复风,开炉时风口水量恢复正常,炉腹至炉腰水量全开,炉身以上水量开1 /2,随炉况恢复进程逐步全开该部位冷却水。

4. 3 开炉进程

1) 2011 年3 月12 日07: 00,依次捅开4 号、5号、7 号、8 号风口; 视顶温上升至150 ℃于09: 56 开始引煤气; 10: 20,由于坐料5 号风口灌渣,捅开6 号风口操作。

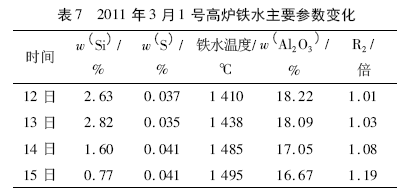

2) 由于炉温高、渣中Al2O3高,炉外渣铁排放不顺畅,加风困难,频繁坐料; 因3 号风口小套于12 日21: 50 烧坏,控水不到位导致3 号小套烧穿并造成3号中套烧坏,休风408 分钟进行处理; 由于压差控制不到位, 13 日全天炉况不顺,坐料3 次,于20: 10 休风处理跑风的吹管及清理风口、吹管结渣; 14 日晚班开始严格按压差操作,随着参数逐步到位,炉况转顺并逐步恢复正常。开炉生产的主要参数变化见表7。

5 体会

1) 防止高炉结瘤,首先要降低入炉料的碱金属负荷,特别是降低入炉锌负荷,一方面控制原始入炉料的锌负荷; 另一方面减少循环富集,减少甚至停止使用布袋除尘灰。

2) 高炉操作上选择合理的基本制度,采取适当抑制边缘的措施,同时操作中维持合适的炉顶温度( 120 ~ 160 ℃) ; 严防低炉温操作,保持炉缸工作活跃,消除Zn 沉积的条件; 高炉实行定期排碱操作。

3) 结瘤初期采取减轻负荷操作,热洗炉如果未达到效果,则考虑炸瘤处理。

4) 失常炉况的恢复与新建高炉的开炉及停炉检修后的炉况恢复有所区别,失常炉况的恢复要严格控制压差操作,开风口加风的节奏要与炉外渣铁的排放是否顺畅紧密结合起来,不能操之过急而增加炉况恢复难度。

5) 炉况的恢复原则: 炉温宁热勿凉、碱度宁低勿高,以铁水温度水平及渣铁排放情况来决定开风口加风的节奏。