陈国良,李晗蕴,吕金英,张海亮,张秀照

( 邢台正锟机械轧辊有限公司,河北邢台055450)

摘要: 介绍了一种通过镶铸的铸造方法制备轧辊。这种轧辊的外层为改进型半高速钢材质,内层为无缝钢管,芯轴用圆钢或废钢轧辊车制,通过热装配制造成组合式轧辊。采用这种轧辊轧制Φ12 mm 螺纹钢成品单槽过钢量可达到230 ~ 260 t,并且在使用过程中未出现裂纹、掉块问题。

关键词: 改进型; 半高速钢; 轧辊; 镶铸辊套; 轧辊; 研制

0 引言

轧辊是用于轧钢生产的重要部件,轧辊的质量直接关系到轧机的生产效率和轧制产品的质量[1]。目前,在棒材成品和切分机架中,通常使用离心贝氏体轧辊。这种轧辊在长期使用过程中存在以下不足: ( 1) 硬度落差大,轧辊第一次使用与最后一次使用单槽过钢量下降50 ~ 70 t; ( 2) 抗热疲劳性能差、韧性差。轧辊长期工作在高温状态下,使用一段时间后,容易出现裂纹和掉块现象。

邢台正锟机械轧辊有限公司组织技术人员经过论证,认为采用镶铸的方法,生产棒材成品和切分机架的轧辊能够彻底解决贝氏体轧辊轧制量低、易出现裂纹及断辊问题,通过芯轴重复使用,大大地降低了生产成本。为此,于2009 年成立“改进型半高速钢镶铸辊套”试制小组,并且开始研发,经过长达6年的研制,生产出了满足企业标准“改进型半高速钢镶铸辊套”的产品,完全满足使用要求,使邢台正锟机械轧辊有限公司在此技术上处于领先优势。改进型半高速钢轧辊由辊套和芯轴两部分组成,辊套外层由改进型半高速钢钢水浇铸而成,内层为无缝钢管,内外两层通过镶铸的方式复合而成,芯轴由圆钢或废旧轧辊车制。

1 改进型半高速钢镶铸辊套的生产工艺

1. 1 化学成分

改进型半高速钢镶铸辊套轧辊的化学成分如表1 所示。

将配好的优质生铁、废钢、钨铁、铬铁、钼铁、镍板加入中频炉熔化,待钢水熔清后加入硅铁和锰铁;熔清后采用保护性造渣熔炼,在1 500 ~ 1 520 ℃时取样化验; 待成分调整合格后,加入钒铁、铌铁、硼铁,合金加入后,炉内吹氩气15 ~ 20 min,快速升温至1 600 ~ 1 650 ℃出炉。

1. 2. 2 钢水处理

按配比将稀土、硼铁、镍镁合金( 粒度3 ~ 8mm) 烘烤后置于包底。用包内冲入法进行变质处理,待温度降到1 500 ~ 1 600 ℃时起包准备浇铸。

1. 2. 3 无缝钢管准备

按设备图加工无缝钢管,去除表面氧化层,并车出螺旋线。

1. 2. 4 冷型涂料的准备

按工艺合好铸型,冷型内喷涂2. 5 ~ 4 mm 锆英粉涂料,喷涂温度控制在200 ~ 300 ℃。

1. 2. 5 镶铸辊套的浇铸

镶铸工装工具按顺序依次合好,底箱放在支架上,用水平尺找正,放入无缝钢管,合好箱。待铁水熔化好,铸型内充入一种特殊气体,以防止钢管氧化。钢管下端插入能够快速升温的烘烤装置,在15~ 20 min 内钢管升温至800 ~ 1 000 ℃,将处理完毕的钢水浇入铸型。

1. 2. 6 粗加工探伤

浇铸完毕15 ~ 24 h 后开箱,对毛坯进行粗加工处理。按图纸预留5 ~ 7 mm 余量,之后用超声波探伤检查结合情况。

1. 2. 7 热处理

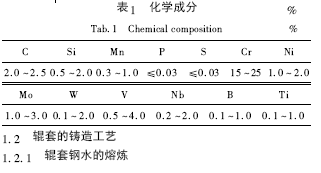

改进型半高速钢镶铸辊套经过热处理后,可以得到以板条状马氏体为主和少量奥氏体及碳硼化合物的基体组织( 见图1) 。

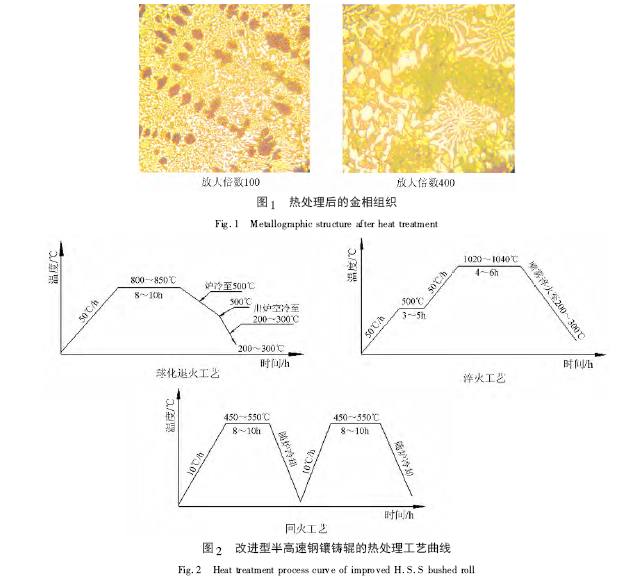

改进型半高速钢镶铸辊套的热处理采取粗车后球化退火、高温淬火和两次回火,热处理工艺曲线如图2 所示。

2 加工装配

热处理加工后,将辊套内孔加工至图纸尺寸,热装配公差配合选取H7 /P6; 辊套加热至300 ~ 400 ℃保温3 h 后进行装配,装好后包裹辊身,空冷至室温,加工至成品尺寸。

3 改进型半高速钢镶铸辊套的性能及使用效果

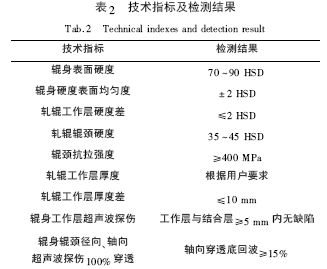

邢台正锟机械轧辊有限公司研制开发的改进型半高速钢镶铸辊套,已经山西、河北、河南等多家钢厂试用,轧制Φ12 mm 螺纹钢单槽过钢量可达到230 ~ 300 t,并且在使用过程中未出现裂纹、掉块等质量问题,轧辊耐磨性好,超过客户合同要求的使用寿命。该辊套的各项检测指标见表2。

4 结论

( 1) 改进型半高速钢镶铸轧辊的工作层采用半高速钢材质,内层使用无缝钢管; 采用镶铸的铸造工艺,能够提高轧辊的耐磨性,解决螺纹钢成品和切分机架的裂纹掉块问题。

( 2) 通过热装可使芯轴能够重复使用,大大降低了生产成本。

( 3) 改进型半高速钢镶铸辊套、辊身硬度、轧辊表面硬度均匀,硬度落差,辊身冲击韧性好,能够满足螺纹钢成品和切分机架的正常使用。

( 4) 改进型半高速钢镶铸辊套在使用过程中,轧辊的换辊周期、耐磨性和抗事故性能满足轧钢生产线的要求。

参考文献

[1]黄庆学. 轧机轴承与轧辊寿命研究及应用[M]. 北京: 冶金工业出版社,2003.