韩凤光,刘佩秋

( 宝钢股份梅山钢铁公司技术中心,南京210039)

摘要: 在铁矿石烧结过程中进行富氧,观察富氧后烧结固体燃料消耗、成品率、利用系数、冶金性能及矿相显微结构等指标的变化情况. 试验表明: 富氧时间为2 ~ 4 min、富氧量为5 ~ 8m3 /t 时,烧结矿的各项指标较好. 在该条件下,与基准烧结矿相比,成品率提高2. 12%、转鼓强度值提高0. 92%、固体燃料消耗降低1. 56 kg /t; 富氧烧结对改善烧结矿成品率的试验结果表明: 16 组烧结试验中,对烧结过程进行富氧后,成品率提高了0. 79% ~ 2. 05%,富氧后的成品率平均高于基准成品率1. 35%. 随着富氧量的增加,成品率呈现出增长趋势; 而随着富氧时间的增加,成品率没有明显增长. 同时,富氧烧结后,烧结固体燃料消耗下降0. 69 ~ 1. 41 kg /t.

关键词: 富氧烧结; 铁矿石; 烧结杯试验

0 前言

烧结过程主要是通过利用焦粉或煤粉的燃烧产生热量将铁矿石熔化产生液相重新结晶成块的过程,因此烧结过程中燃料的燃烧充分程度将影响到铁矿粉的烧结产量和质量. 在烧结过程中添加氧气( 即,富氧烧结) 能够改善燃料燃烧情况,使燃料更好地发挥作用.

富氧烧结是指烧结过程中在抽入的空气中添加一定量的氧气,以利于烧结燃料的充分燃烧和反应的烧结过程. 在烧结过程中,固体燃料如焦粉或无烟煤粉燃烧所获得的高温和燃烧产物,为液相生成和一切物理化学反应的进行提供了所必需的热量和气氛条件[1 - 2]. 碳的燃烧是否充分是决定烧结矿产量和品质的重要条件,也是影响其他一系列过程的重要因素.

梅钢公司高炉制氧量存在一定的富余,为了充分利用富余的氧气并提高烧结矿产量和质量,梅钢技术中心联合北京科技大学和普莱克斯制氧公司进行了富氧烧结试验.

1 原料条件及试验方法

1. 1 原料条件

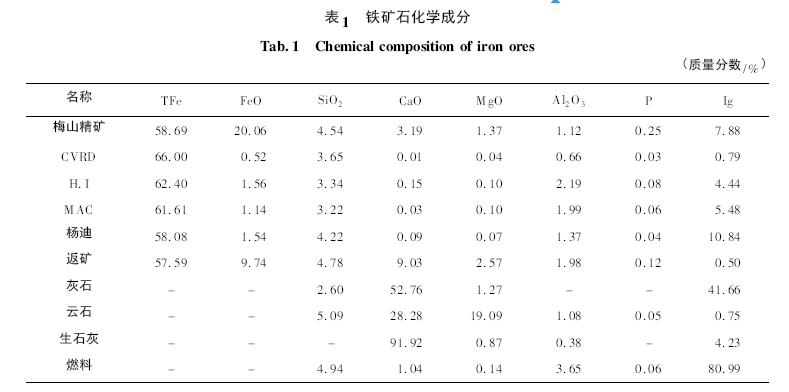

试验过程使用梅钢公司的烧结原燃料,所有原燃料均取自梅钢公司烧结分厂现场. 所用的原料化学成分见表1.

1. 2 试验方法

试验在200 mm × 640 mm 烧结杯中进行.每次试验前,按照配料要求将各种原料称出后,人工翻倒8 遍,加水混匀,装入圆筒混合机内进行制粒. 圆筒混合机尺寸600 mm × 1 000 mm,转速17 r /min,充填率12%. 混料时间8 min. 取制粒后的混合料100 g,分2 份放入烘箱,烘干2 h 以上取出,测定水分.

烧结过程中,点火负压8 kPa,点火时间90 s,点火温度1 050℃ ,抽风负压16 kPa ,冷却负压8 kPa. 点火结束后,按试验参数设定,将一定流量的氧气通入烧结杯体进行富氧烧结. 烧结冷却结束后,将烧结饼倒出,破碎整粒,然后进行烧结矿质量指标、化学成分、冶金性能和矿相等项目的检测.

1. 3 试验方案

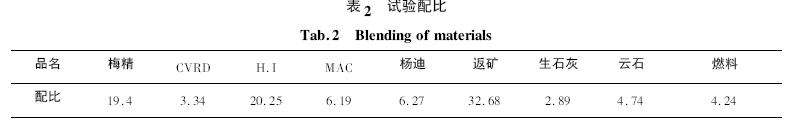

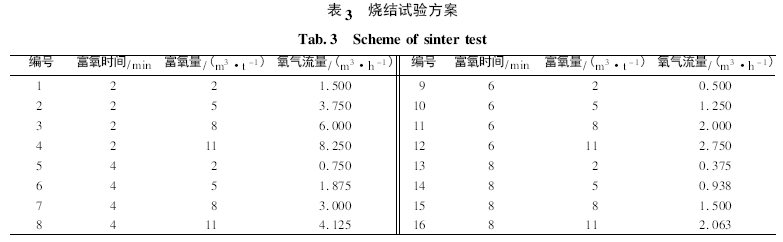

试验前期进行了基准配碳量的摸索,确定配碳量为4. 24%. 试验过程按照唯一的配料比进行,烧结配料单见表2. 富氧烧结试验的不同参数设定主要依据前期的试验结果. 具体的富氧烧结试验方案见表3.

2 试验结果

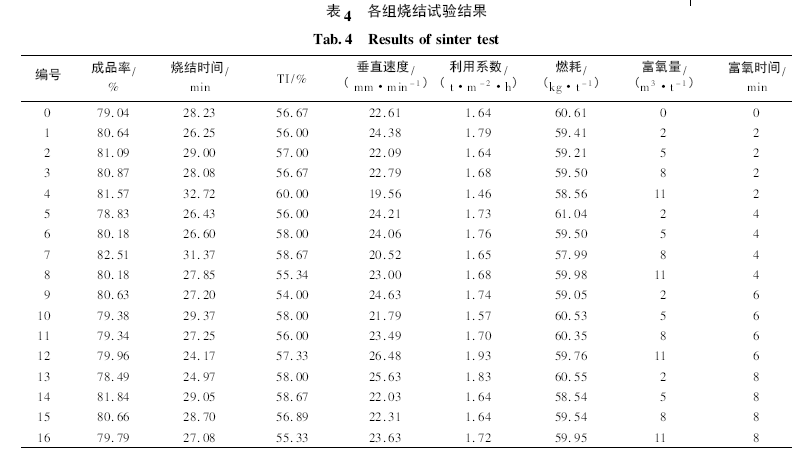

按照表3 中的方案进行试验,并对其中个别试验进行了重复和验证试验. 为了获得较佳的烧结性能,对基准组试验进行了反复摸索,并最终确定第0 组试验基准方案. 基准及各富氧烧结试验结果见表4.

表4 中的试验结果数据显示,进行富氧烧结后,烧结矿的指标大体上得到了改善,尤其是烧结矿利用系数和固体燃料消耗等指标.

3 试验分析

3. 1 富氧对烧结指标的影响

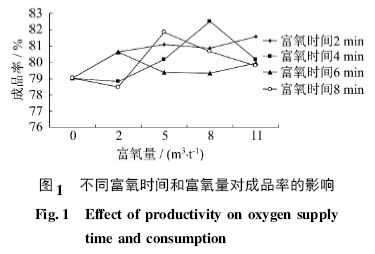

在16 组烧结试验中,进行富氧烧结后,烧结成品率均有不同程度的提高. 最低的提高了0. 79%,最高的提高了2. 05%. 富氧后成品率平均高于基准成品率1. 35%. 随着富氧量的增加,成品率趋于增长趋势; 而随着富氧时间的增加,成品率却没有明显增长,如图1 所示

同时,进行富氧烧结后,烧结固体燃料消耗均有所下降,最少下降了0. 69 kg /t,最多下降了1. 41 kg /t.

富氧对烧结的利用系数影响较为明显,随着富氧时间的延长,烧结利用系数呈增加趋势. 平均利用系数比基准利用系数高0. 06 t /m2·h.

3. 2 富氧烧结对冶金性能的影响

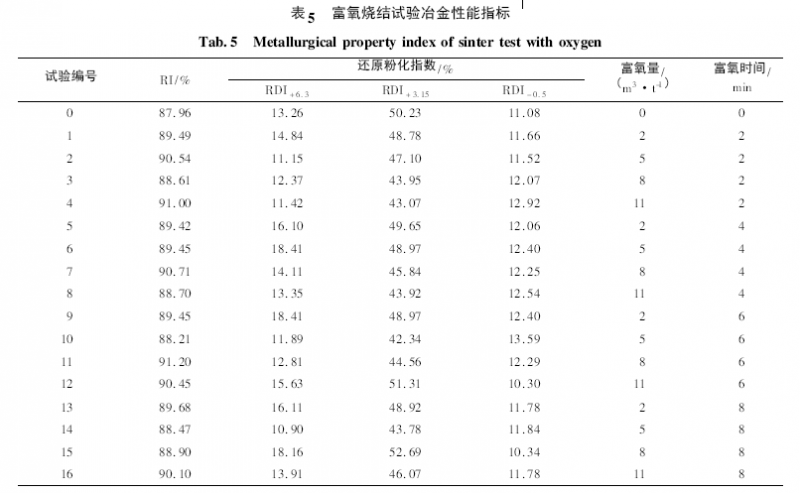

富氧烧结试验烧结矿的还原性和低温还原粉化指标见表5.

从表5 中的试验结果来看,富氧烧结有利于改善烧结矿的还原性. 基准样的还原性指数RI 为87. 96%,而所有经过富氧烧结后的试验中,RI 指标最高达到91. 20%,最低为88. 21%,都超过了基准组的水平. 可见,富氧烧结对改善烧结矿还原性指数有明显的作用.

低温还原粉化RDI 指数总体低于基准组. 这是因为富氧烧结过程中,烧结料层氧位较高,氧化气氛较强,烧结矿中所保留的原生赤铁矿和再氧化产生的赤铁矿较多,烧结矿中的磁铁矿减少的缘故所致. 众所周知,在500 ℃还原条件下,现有α-Fe2O3经过γ-α-Fe2O3,再还原为Fe3O4,此过程发生相变,体积膨胀25%,最终导致RDI 指标下降[3].

3. 3 富氧烧结对烧结矿微观结构的影响

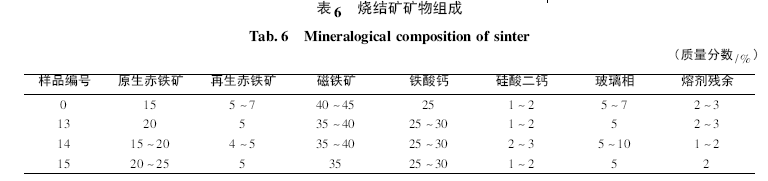

选择基准试验组及第13 至第15 组作为一个系列,进行矿相观察分析. 将样品经过粉碎、筛分,选择一定粒度且具有代表性的烧结矿进行煮胶制样,最后分别经过初磨、细磨和抛光,制得可以在矿相显微镜下观察的样品. 烧结矿矿相检测方法主要采用目估法. 经过矿相观察,4个样品的烧结矿矿物组成见表6.

由表6 可以看出,烧结矿的主要矿物为磁铁矿,其次为赤铁矿和铁酸钙.

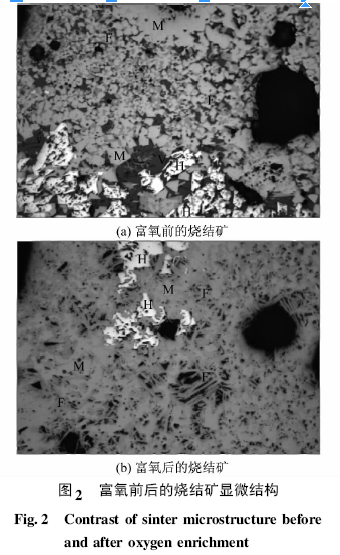

随着烧结矿富氧量的增加,烧结矿中赤铁矿含量增多,磁铁矿含量减少. 烧结矿经过富氧后,烧结气氛呈一定的氧化性. 与此同时,富氧后烧结矿的磁铁矿数量有所减少. 经过富氧后,烧结矿的铁酸钙含量增加,而玻璃相的含量没有明显增加.矿物组成中,富氧后的烧结矿铁酸钙晶粒较大,同时赤铁矿和铁酸钙的含量也较多,烧结矿的强度和还原性改善得到保证[4]. 富氧前后的矿相结构如图2 所示. 图2 中,H 为赤铁矿,M 为磁铁矿,V 为玻璃相,F 为铁酸钙,P 为熔剂残余.

4 效益估算

根据试验结果,将第7 组试验,即富氧时间为4 min、富氧量为8 m3 /t 的烧结矿作为效益估算的前提条件. 氧气按照0. 21 元/m3 计算,则烧结矿氧气消耗量为1. 68 元/t.第7 组试验中,由于成品率提高约2%,烧结利用系数提高了2. 4%,同时还减少了返矿量,降低了烧结矿的成本. 如果烧结工序的成本按照80元/t 计算,则可节约加工费1. 92 元/t. 与此同时,固体燃耗降低1. 5 kg /t,无烟煤按照600 元/t 计算,则烧结矿的直接效益约为1. 14 元/t.吨矿直接经济效益= 因成品率提高而节省的加工费+ 使用富氧后降低燃耗费用- 氧气成本=1. 92 元+ 1. 92 元- 1. 68 元= 1. 14 元.

5 结论

( 1) 对烧结进行富氧后,烧结矿成品率提高,烧结矿的还原性有所改善,但低温还原粉化情况有所恶化.

( 2) 富氧时间为2 ~ 4 min、富氧量为5 ~ 8m3 /t 时,烧结矿各项指标表现较好.

( 3) 随着烧结富氧量的增加,烧结矿中赤铁矿和铁酸钙含量增多,交织熔蚀结构增加,有利于提高烧结矿的强度和还原性.

( 4) 在优化的富氧条件下,富氧烧结具有一定的效益. 根据理论计算,富氧后烧结矿的直接效益大约为1. 14 元/t.

参考文献:

[1] 黎明. 苏联烧结厂应用的几项新技术和新工艺[J]. 国外钢铁,1986( 5) : 1 - 7.

[2] 卢宇飞. 炼铁工艺[M]. 北京: 冶金工业出版社, 2006.

[3] Neuschütz D,Spencer P H,Weiss W,et al. Comparison onthermochemically calculated and measured dioxin contents inthe off-gas of a sinter plant-part 1[C]∥proceedings of the 9thJapan-Germany seminar on fundamentals of iron andsteelmaking,on september,1996( 8 - 9) : 113 - 117.

[4] 郭玉盛. 富氧烧结试验[J]. 烧结球团, 1992,17( 1) : 16 - 18.