连云港亚新1号高炉强化冶炼实践

姜永龙 魏红玉 张庆东 张磊

(连云港亚新钢铁有限公司炼铁厂)

摘 要 连云港亚新钢铁炼铁厂1号高炉克服原燃料条件差的困难,通过加强管理,采取技术手段,使高炉实现了大矿批、高顶压、高风速等的强化冶炼操作,保持了高炉炉况长期的顺行与稳定,取得了产能提高、指标改善的积极效果,达到了预期目标。

关键词 高炉 强化冶炼 实践

1 前言

连云港亚新1号高炉有效容积1296m3,设计年平均利用系数2.8t/m3.d,采用了双排料仓布置、料车上料、串罐无料钟炉顶装料设备、单一高炉煤气的顶燃式热风炉、低压脉冲煤气布袋除尘、高炉喷煤与富氧等技术。高炉炉顶压力为0.03~0.22MPa,设计耐压0.25 MPa。炉底、炉缸采用陶瓷杯复合内衬结构,炉底满铺2层高炉微孔炭砖和3层半石墨高炉炭块,炉底2层环形炭砖采用高炉微孔炭砖;炉缸环形炭砖下部5层采用高炉微孔炭砖、上部6层采用半石墨高炉炭块砌筑,炉底、炉缸的内侧砌刚玉莫来石陶瓷杯。炉腹以上有冷区砌筑区域采用砖壁合一的薄炉衬结构形式。

2014年7月份,高炉采取了一系列的强化冶炼手段,矿批由原来最大42t逐步加大到57t,顶压加到由0.220 MPa 提高到0.245 MPa。采取强化冶炼措施后,取得了显著效果。

2 原料管理是高炉强化基础

高炉要进行强化冶炼,必须有原、燃料条件作为基础,所以,炼铁厂结合厂部实际情况,加强了入炉原燃料管理。

2.1加强筛分管理,力求净料入炉

高炉炉料结构中,配有部分块矿。由于块矿中含粉较高,达30%左右,在加上受当地气候影响,遇到下雨天气,粉块粘结,一方面,上料困难,沿途转运站落料斗全部堵死,影响高炉其他料种的供应;块矿上仓后,高炉料仓粘结,有效利用容积变小,需要人工清理,清理难度大,且存在安全隐患;槽下块矿筛板板结,而且大量粉末入炉,影响高炉顺行。鉴于以上情况,炼铁厂新建两台块矿筛,将入仓块矿全部筛分,力求净料入炉,减少粉末对上料系统以及炉况的影响。

高炉用焦炭全部采用外购,现场露天堆放。在倒运过程中,焦炭破碎严重产生大量的粉末。为了减少焦炭粉末入炉,炼铁厂一方面充分利用好焦炭入炉前两道筛的作用,建立了严格的清筛、检查、考核制度;另一方面,对原有的焦丁筛进行改造,增加筛分面积,改善筛分效果。

通过以上一系列筛分管理措施,大大较少了粉末入炉,最大程度上实现净料入炉,为高炉炉况顺行创造稳定的保证。

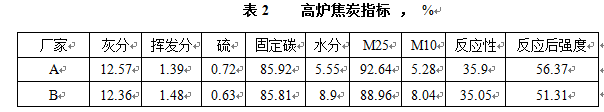

2.2 焦炭分垛入炉,减少偏析影响

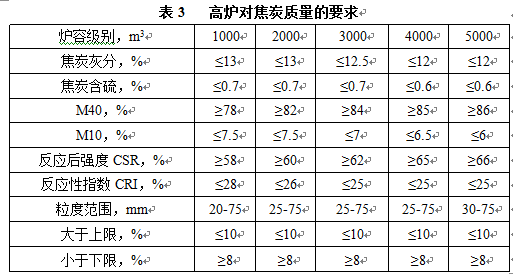

炼铁厂高炉用焦炭全部外购,家数达到10余家,质量参差不齐,具有代表性的A、B两个厂家的焦炭指标见表2。通过与表3对比发现,无论是A厂家焦炭还是B厂家焦炭,耐磨强度、反应性和反应后强度等主要指标均低于相应的指标要求。而且,A、B两家焦炭还存在较大的指标差别。

由于焦炭指标差而且质量严重不均衡,所以,高炉炉况很大程度上受焦炭质量波动影响,突发性塌滑料、炉温大幅度波动经常发生。

为了减少由于焦炭质量波动而对高炉造成的影响,炼铁厂根据外购焦质量情况,将焦炭进行分类管理。具体来说,就是将指标相对好的焦炭与指标相对差的焦炭分垛存放。高炉在用焦炭时,按照现场焦炭进行分垛入炉,根据场地和来料情况,一周进行一次轮换,两类焦炭轮换时,高炉对矿批、焦炭负荷等进行相应的调整。实际运行中,两类焦炭燃料比相差20kg/t左右。经过焦炭分类管理后,炉况大幅度波动的情况大大减少。

3 大矿批,高顶压,高风速是高炉强化冶炼的核心

高炉要实现强化冶炼,在抓好原燃料管理的基础上,通过技术手段,实现大矿批,高顶压,高风速,才是高炉强化冶炼的核心内容。

3.1 扩大矿批

高炉料车容积为10m3,料罐容积为24m3,将料车和料罐的容积利用到极限,矿批只能加大到最大的42t。如果高炉强化冶炼,提高冶强,由于矿批小,高炉气流稳定性差,会影响到高炉炉况的顺行;同时,上料系统负荷大,经常亏料线,存在操作上的危害和风险;而且,料罐装的太满,稍有不慎,就会发生串罐事故。

矿批扩不上,是制约高炉进一步强化的瓶颈。炼铁厂技术人员集思广益,采用技术手段,突破瓶颈制约,在不改造上料设施,不增加投入的情况下,创造性地将矿批加到57t,为高炉强化冶炼提供了技术保证。

3.2 提高顶压

炼铁厂高炉炉顶原设计压力0.03~0.22MPa,设计耐压0.25 MPa。在实际运行中,一般炉顶压力控制在不超过0.22 MPa,所以强化冶炼前,高炉实际炉顶压力为0.206 MPa。理论表明,提高炉顶压力对煤气流分布、煤气利用以及炉况顺行都有好处。炼铁厂经过多方论证,结合炼铁厂设备情况,将炉顶压力提高到0.245 MPa,经过长时间运行,效果良好,为高炉强化提供了设备保证。

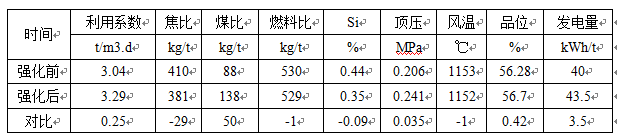

高炉炉顶压力提高后,TRT发电量也比原来有了很大的提高,强化冶炼前,高炉TRT发电量是40 kWh/t,高炉强化后,TRT发电量达到43.5 kWh/t,提高了3.5 kWh/t。

3.3 保持风速

保持合理的风速,不仅影响到初始煤气流分布,而且对高炉炉缸工作状态和炉况顺行也有影响。炼铁厂坚持风速与炉缸工作状态相结合,风速与原燃料质量相结合的原则,在高炉全风量操作的基础上,通过调整风口面积,保持标准风速在220m/s以上。

4 设备管理是高炉强化的保证

炼铁厂在公司推行6s管理的基础上,适时导入TPM管理,加强设备点检、维护和润滑。重点、重大设备专项管理,所有设备建立档案,实现周期管理。特别对上料系统以及顶压提高后的煤气系统,进行重点关注,及时发现隐患,减少设备故障,为高炉强化提供了坚实的设备保证。

5 坚持有害元素倒查

碱金属、铅、锌等有害元素对炉况顺行,高炉寿命均有危害。高炉强化后,9月份,发现风口中套上翘,跑风严重,休风时发现风口有液体锌流出,严重时,在烤铁口时,有锌从铁口流出。针对这种不正常现象,炼铁厂对入炉原料、除尘灰进行全分析,发现除尘灰中含锌最高达到16%,根据对入炉原料倒查,发现自产烧结矿中含锌0.14%,外购球团中含锌0.65%,通过计算,入炉锌负荷达到4kg/t,超出要求13倍左右。及时采取措施后,锌负荷降到正常水平。为了降低碱金属以及铅锌的危害,炼铁厂定期对入炉原料和除尘灰进行化验,随时监控有害元素的含量,发现异常及时排查,采取措施。

6 实施技改,提高煤比

高炉强化冶炼前,由于受到制粉、喷吹等多方面因素的影响,高炉煤比一直在80kg/t左右徘徊,不能有效的体现出喷煤的优势。为此,炼铁厂对喷煤系统的收粉器、反吹等进行改造,取得了明显的效果,高炉煤比提高到138kg/t,改善了入炉燃料结构,对炉况顺行、节焦降耗起了很好的促进作用。

7 生产实效

通过以上一系列措施,1号高炉实现了高水平的强化冶炼,各项指标均达到了预期效果。高炉利用系数大幅度提高,平均达3.29t/m3.d,比强化前提高0.25 t/m3.d,比设计水平提高0.49 t/m3.d,最高月平均达到3.599 t/m3.d。高炉消耗也实现了稳中有降。对比情况见表1。

表1 高炉强化前后指标对比情况

备注: 强化前指2014年上半年,强化后指2014年下半年到2015年2月份期间。

8 存在的问题

高炉强化冶炼后,也暴漏出一些问题。

(1) 高炉炉顶温度偏低,长期在80℃左右,造成下道工序中干法除尘布袋压差高、卸灰困难,反过来

影响到高炉炉况。下一步准备采取焦炭烘干,减少入炉水分,来缓解下道工序的压力,同时,从布袋材质上采取了相应措施。

(2) 高炉采取强化冶炼后,实现全风、高顶压操作,对炉前耐火材料提出了更高的要求,及时提高耐材质量,才能跟上强化的要求,保证安全生产。

(3) 高炉强化是建立在稳定的原燃料基础上的,由于炼铁厂焦炭采用外购焦,质量差,且参差不齐,制约了高炉进一步强化的进程。

9 结语

连云港亚新钢铁炼铁厂1号高炉克服原燃料条件差的困难,通过加强管理,采取技术手段,使高炉实现了大矿批、高顶压、高风速等的强化冶炼操作,保持了高炉炉况长期的顺行与稳定,取得了产能提高、指标改善的积极效果,达到了预期目标。当然还存在若干问题,还需要采取措施逐步加以解决。