李秀锐

( 天津钢铁集团有限公司,天津300301)

[摘要] 为了节约能源,降低企业炼钢成本,依据石化企业的乙烯及炼油火炬的直燃式自动点火伴烧系统的原理结构,改造设计了可直接点燃放散的转炉煤气自动点火器。该自动点火装置已成功投入运行,取消了以天然气作为长明灯的伴烧气源,取得了显著的环境效益、安全效益和经济效益。

[关键词] 天然气;转炉煤气;废煤气;自动点火;放散点火;长明灯

1 引言

天津钢铁集团有限公司有3 座120 t 转炉,在冶炼过程中产生了大量煤气,为了防止煤气直接排入大气造成环境污染及浪费能源,天津钢铁集团有限公司设计了转炉煤气回收系统。由于转炉产生的煤气不连续,还有一些不合格的煤气及一些不符合回收要求和条件的煤气要进行空中放散。为防止这部分放散的转炉煤气对大气产生污染,对人体产生有毒侵害, 公司转炉建设了一座60 m 高的煤气放散塔,采取了天然气伴烧,即“ 长明灯”去点燃放散的转炉煤气,消耗了大量的天然气。经统计,放散煤气用的“ 长明灯”月均消耗天然气费用达100.75 万元,年费用高达1 209 万元,造成很大的浪费。若直接利用放散塔放散的转炉煤气作为燃料气源的自动点火气源,取消“ 长明灯”天然气的使用,将大幅度地降低伴烧燃气的成本,达到节约能源的目的。

2 三管转炉煤气放散塔改造前现状

天津钢铁集团有限公司的3 管转炉煤气放散塔由3 个独立的放散管( 1#、2#、3#) 组成,每个放散管对应1 台转炉的煤气放散使用,负责接受需要放散的煤气并用天然气作为引火气源将这部分放散的煤气点燃。为保证放散的废煤气可靠的被点燃,每个放散管安装了3 个伴烧转炉煤气点火器,引火气源天然气设计为常烧伴火形式,即“ 长明灯”。

2.1 转炉煤气放散点火工况

转炉煤气设计压力: 0~10 kPa;

转炉煤气设计温度: 60~80 ℃;

转炉煤气设计相对湿度:100%;

转炉煤气中一氧化碳体积含量:≤80%;

放散点火装置安装高度:60 m;

引火介质:天然气:5~10 kPa;

转炉煤气热值:1 500 Cal/Nm3;

天然气热值9 000 Cal/Nm3

2.2 放散点火工艺原理

当转炉开始冶炼,冶炼信号发送到煤气点火装置的自动化系统,系统发出点火指令,需要放散的点火煤气管道的电动球阀被打开,点火装置开始点火,伴烧火源“ 长明灯”天然气开始燃烧,由火焰检测装置检测是否点着, 并将检测信号反馈给PLC系统。放散的转炉煤气被“ 长明灯”点燃。

煤气分析仪进行煤气的质量检测,检测信号将反馈给PLC 系统。当转炉煤气合格符合回收条件时,PLC 系统发出指令,水封逆止阀打开,三通阀回收煤气侧打开,并打开蒸汽吹扫阀15 s 后,系统开始回收煤气。

3 无伴烧气源自动点火器的设计研究

无伴烧气源自动点火器是借鉴了石化企业的乙烯及炼油火炬的直燃式自动点火伴烧系统,将该系统进行了燃烧转炉煤气的转换使用和研究。根据1#、2#、3# 转炉煤气放散条件, 利用放散管对应的三通阀控制, 三通阀的开关由DCS 其自身控制系统控制。控制的条件是:当CO 含量≥10%且放散三通阀处于放散位置时, 放散的转炉煤气点火燃烧,改造前放散的转炉煤气由天然气“ 长明灯”伴烧点燃,改造后是取消天然气伴烧直接点燃转炉煤气,而研究的重点是怎样才能直接点燃热值低的转炉煤气。由于没燃烧的煤气放散会对人身安全构成威胁,所以要求点火器要保证可靠点燃转炉煤气,还要经久耐用保证安全。

改造前的点火器是点燃热值高的天然气,且属长明灯,使用频率低,它是利用火花塞式的尖端放电方式产生火源,容易产生电蚀和遭受污染,使用寿命短,火源能量小,点火成功率低,适合点燃热值高的天然气, 很难点燃低于天然气9 000 Cal/Nm3热值6 倍的转炉煤气, 且连续点燃点火器易损坏,无法保证安全。研究采用的直燃式自动点器具有能长时间连续点火和寿命长经久耐用特点。

直燃式自动点器原理是利用高压发生器产生的电弧点燃转炉煤气, 技术特点是将雅格布电梯发弧原理应用在了火炬点火系统的高空点火器中。另外,为解决高压发生器产生反电势损坏高压发生器的问题, 系统在高压发生器后增加了高压调理器, 有效地消除了反电势对高压发生器的破坏作用,保证高压电系统使用寿命。由于电发弧装置属于不消耗型,不受电蚀影响,大大提高了点火成功率。这是一种能够直接利用放散煤气作燃料,同时具备点火和伴烧两种功能的直燃式高空点火伴烧器。高压发生器产生的电弧可以连续长时间提供点燃转炉煤气的火源, 为安全点燃低热值的转炉煤气创造了条件。另外,为能够可靠地点燃低热值的转炉煤气, 设计使用了转炉煤气催化反应装置, 使放散的转炉煤气通过催化反应装置后很容易被点燃,催化反应装置设计使用寿命3 年。催化反应装置的作用是转炉煤气经过后在催化剂作用下发生连锁反应, 产生易燃烧的火种作为放散煤气的伴烧火源。

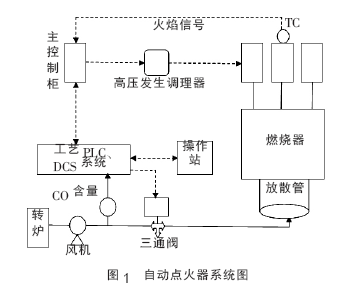

综上所述,采用直燃式高空自动点火器点燃放散转炉煤气的工作程序是:主控系统在收到废煤气的点火信号后,立即向自动点火器输送220 V 交流电,由自动点火器产生的高压电经过高压电缆被送到高空煤气放散出口处,产生面状电弧,高压发生器发生的电弧点燃已通过了催化反应装置易燃烧的转炉煤气, 已燃烧的转炉煤气可视为伴烧气源,点燃所有放散的转炉煤气。为节约电能,当火焰探测到转炉煤气已点燃时,停止供电发弧,此时放散的转炉煤气依然进行燃烧, 直到放散完转炉煤气,燃烧的煤气自动熄灭。自动点火器系统图见图1。

主控制柜是煤气放散系统的控制中心,负责转炉从开始冶炼到放散煤气、煤气点火、回收煤气、管道吹扫置换等煤气放散全过程的信息数据采集和执行操作的智能化控制系统。主控制柜的面板上可以看到煤气点火工作的全过程, 包括煤气点火情况、点火事件记录和点火温度趋势图及各种参量的变化。操作方式设有自动、手动与半自动点火3 种操作模式。

4 安装无伴烧气源自动点火器的可行性研究

天钢煤气放散装置取消天然气伴烧气源自动点火器改造前,点火装置的设备设施、自动化控制系统完好,点火器使用灵敏,安全可靠。取消天然气伴烧的改造主要内容是对打火器进行改造,安装适合点燃低热值转炉煤气的打火器。其他设备设施、自动化控制系统可以利旧。经无伴烧气源自动点火器的设计研究,无伴烧气源自动点火器是利用高压电的发弧作为点火火源,能长时间连续点火和使用寿命长,适合转炉煤气的点火火源使用。无伴烧气源自动点火器增加催化反应装置后,为点燃低热值的转炉煤气创造了条件。经对石化企业乙烯及炼油火炬的直燃式自动点火伴烧器在石化企业使用的考查,将无伴烧气源自动点火器应用在天钢转炉煤气放散塔上可行。

5 改造实施情况

5.1 自动高空点火器安装

自动高空点火器自身长度约为1.3 m, 其上部约0.5 m 在放散管侧上端, 用支脚焊接在放散管外侧。高空点火器内配有催化反应桶,高压电梯发弧装置及石英绝缘子组件。

5.2 火焰探测装置

每个放散管装有3 套火焰探测装置,热端设计安装在高空自动点火伴烧器内,冷端接到放散塔顶层平台以下。火焰探测装置由温度探头、探头的保护装置、温度补偿导线构成。要求火焰探测装置能准确及时地提供火焰温度变化信号,应具有很强环境适应功能和抗干扰功能。

5.3 高压发生调理器安装位置

每个高空点火伴烧器对应1 台高压发生调理器,9 台高压发生调理器分3 组分别安装在放散塔约20 m 高的二层平台上。

5.4 放散管防回火装置

煤气由放散转入回收时,放散烟囱中存有残留煤气,如处在燃烧情况下,将会造成回火,为保证回收煤气的安全,要将放散煤气烟囱中的煤气进行蒸汽吹扫置换,置换用的蒸汽稀释后的混合气体速度大于燃烧的废煤气的火焰传播速度。煤气放散和回收用的三通阀和用于蒸汽吹扫的电动球阀连锁启动,防止回火发生。

6 无伴烧气源自动点火器安装前后成本对比

无伴烧气源自动点火器安装前放散的煤气点火需要天然气伴烧,据统计每小时需要消耗天然气约700 m3,年消耗天然气费用700 m3×24 h×360 d×2 元=1 209 万元。无伴烧气源自动点火器安装后减少了天然气消耗费用年节约资金1 209 万元,该项目改造费用180 万元,2 个月收回投资。

7 结束语

通过上述分析,天钢转炉煤气自动点火放散装置经过改造,取消了使用天然气作为长明灯的伴烧气源,每年可取得经济效益约为1 209 万元。环境效益、安全效益、经济效益显著。2013 年,天钢又成功将此技术应用在了天钢2 座高炉三管和单管热值更低的高炉煤气自动放散点火,去掉了高炉煤气放散伴烧气源焦炉煤气,每年减少使用焦炉煤气费用约1 200 万元。