李少坡 李家鼎 丁文华 李战军 李群 谌铁强

针对我国油气输送管道用厚规格X70/X80 管线钢中厚板的技术要求,从钢板冶炼、连铸、加热、控制轧制与控制冷却技术的角度,详细介绍了首钢管线钢生产的关键技术。主要内容包括:通过采用铁水脱硫预处理、LF 炉精炼脱硫技术,实现了管线钢中硫含量能稳定控制到15ppm 以下;开发了基于300/400mm 特厚连铸坯的高均质化连铸技术,实现高品质300/400mm 特厚连铸坯稳定生产,中心偏析评级稳定控制在≤C 类1.0 级;通过采用低温加热技术,抑制了原始奥氏体晶粒过分长大,奥氏体晶粒尺寸控制在80μm 以内;通过粗轧和精轧阶段轧制规程的合理分布,实现了壁厚≥25mm X80 厚度方向组织均匀性良好,晶粒度差别0.5 级以内;配合低温相变技术与超快速冷却技术,实现了细小针状铁素体显微组织的控制,并适当降低了Mo、Ni 等昂贵合金的添加量,实现了厚规格X70/X80 管线钢的合金减量化,有效提升了产品的市场竞争力。

1 前言

进入21 世纪以来,以“西气东输二线”为代表的一系列管线工程开工建设,标志着我国进入了一个石油天然气长输管线建设的高峰期。全长8800km 的“西气东输二线”工程首次开始大规模应用厚规格X80 管线钢,标志着我国在高强度管线钢的研究开发和工程应用方面取得了重大突破。

首钢的管线钢产品起步较晚,2007 年借“西气东输二线”的契机开始研发,2008 年管线钢年产量为51.2 万吨,2009 年迅速增长为93.9 万吨,2010-2014 连续五年实现管线钢年产量过百万吨。到目前为止,首钢管线钢生产总量已超过660 万吨,有力支持了国家重点工程建设。

随着管线钢等级的不断提高,对产品质量的要求也日益苛刻。以西气东输二线X80-管道工程

为例,为保证管道具有足够的延性断裂止裂能力,钢板要求必须具有20℃不-低于240J 的夏比冲击功,以及15℃不低于85%的落锤剪切面积。为了满足上述要求,管线钢的研发必须不断深化对冶炼、连铸、加热、轧制和冷却技术的研究与完善,最终实现高品质厚规格X70/X80 管线钢的生产与应用。

2 冶炼技术

厚规格X70/X80 管线钢对钢水洁净度要求非常苛刻,一般要求较低的P、s 含量,首钢通过采用铁水脱硫预处理、LF 炉精炼脱硫等技术,实现了管线钢中硫含量能稳定控制到15ppm 以下。

首钢的铁水预处理采用喷吹颗粒镁脱硫工艺。喷吹完毕后进行反复扒渣操作,过程中添加聚渣剂,净扒渣时间≥9min,保证扒渣时间和扒渣工艺的顺利执行,铁水预处理工序平均脱硫率达到91%。

LF 炉精炼是保证厚规格X70/X80 实现低硫含量的核心环节。出钢采用渣面脱氧,炉渣氧化性(FeO+MnO)可以控制在2%以内。LF 进站后进行强搅拌,保证化渣效果,控制渣中的氧化性,过程达到白渣精炼,LF 炉精炼工序平均脱硫率控制在75%以上,实现了LF 炉精炼深脱硫。

3 连铸技术

厚规格X70/X80 管线钢对连铸坯内部质量要求极为严格,一般要求良好的内部质量,首钢开发了基于300/400mm 特厚连铸坯的高均质化连铸技术,实现高品质300/400mm 特厚连铸坯稳定生产,中心偏析评级稳定控制在≤c 类1.0 级,为生产高钢级厚规格X70/X80 奠定了基础。

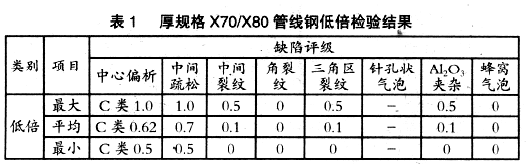

通过控制合理的拉速、过热度、动态3D 二次冷却以及动态轻压下模式有效减小铸坯中心疏松,降低铸坯中心偏析的级别,提高连铸坯内部质量。表1 为典型的厚规格X70/X80 管线钢铸坯

低倍检验结果。图1 是典型的厚规格X70/X80 管线钢连铸坯的低倍照片。铸坯中心偏析检验结果稳定控制在c 类1.0 级以下,c 类0.5 级以下的比例达到87%。

4 加热技术

为改善厚规格X70/X80 管线钢的低温韧性,应保证在加热过程中Nb 充分固溶,同时降低加热温度细化原始奥氏体晶粒尺寸。在实验室采用热模拟方法,将试样以10℃/s 的速度加热,加热温度分别为1100℃、1140℃、1180℃和1200℃,保温时间10min 后水淬,观察试样的原始奥氏体晶粒尺寸。

由图2 可见,当加热温度达到1200℃时,奥氏体晶粒出现明显粗大和不均匀,个别奥氏体晶粒尺寸达到150μm。因此,通过采用低温加热技术,抑制了原始奥氏体晶粒过分长大,奥氏体晶粒尺寸可控制在8nμm 以内。

5 轧制技术

为了保证厚规格X70/X80 管线钢的低温韧性,尤其是落锤撕裂试验(DWTT)性能的稳定性,

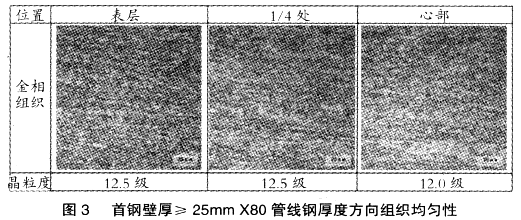

管线钢板表面和心部的组织均匀性至关重要。首钢通过提高轧机轧制力和轧制扭矩,控制粗轧末道次压下率达到20%以上,并实现粗轧和精轧阶段轧制规程的合理分布,使轧制变形充分渗透到钢坯心部,使钢坯表面和心部的奥氏体晶粒得到充分细化和均匀化,实现了壁厚≥25mm X80 管线钢厚度方向组织均匀性良好’,晶粒度差别0.5 级以内,如图3 所示。

6 冷却技术

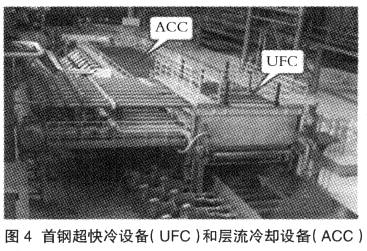

轧后加速冷却工艺可以使晶粒得到极大地细化,图4 是首钢的超快冷设备(UFC)和层流冷却设备(ACC),随着低温相变技术与超快速冷却(冷速25-40℃/s)技术的不断完善和发展,首钢厚规格X70/X80 管线钢实现了细小针状铁素体(AF)显微组织的稳定控制。

再考虑到细小的针状铁素体型X70/X80 管线钢经过制管后屈服强度上升的规律,为产品的降成本提供了可能。

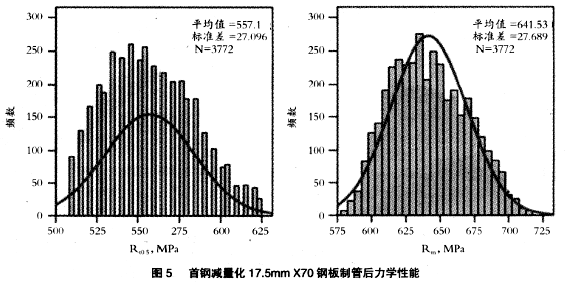

首钢17.5mm×3105mm X70 管线钢通过低温相变技术与超快速冷却技术,实现了无Mo-无

Cu-无V-低Ni 的减-量化生产,钢板20℃夏比冲击功在350J 以上,经过JCOE 制管后,钢管力学性能良好,统计10 万吨175mm X70 钢管的强度性能如图5 所示:

7 结论

1)本文详细阐述了首钢厚规格X70/X80 管线钢在冶炼、连铸、加热、轧制和冷却等关键技术方面的研究成果及其应用效果。

2)通过采用铁水脱硫预处理、LF 炉精炼脱硫技术,实现了管线钢中硫含量能稳定控制到15ppm 以下;开发了基于300/400mm 特厚连铸坯的高均质化连铸技术,实现高品质300/400mm

特厚连铸坯稳定生产,中心偏析评级稳定控制在≤C类1.0 级。

3)通过采用低温加热技术,抑制了原始奥氏体晶粒过分长大,奥氏体晶粒尺寸控制在80μm

以内;通过粗轧和精轧阶段轧制规程的合理分布,实现了壁厚≥25mm X80 厚度方向组织均匀性

良好,晶粒度差别0.5 级以内。

4)配合低温相变技术与超快速冷却技术,实现了细小针状铁素体显微组织的控制,并适当降低了Mo、Ni 等昂贵元素的添加量,实现了厚规格X70/X80 管线钢的合金减量化,有效提高了产品市场竞争力。