韩克峰,王新安,王良周,王宗福,李学付

( 济南钢铁股份有限公司,山东济南250101)

摘要: 为降低炼铁生产成本,济钢优化炼铁原料结构,采购具有价格优势的高钛精矿粉,利用球团竖炉生产TiO2含量7%的球团矿。通过强化混料、润磨,加强造球控制和竖炉操作参数调整,生产的高氧化钛球团矿抗压强度达到2 520 N/个、转鼓指数90%以上,其物化性能完全能够满足高炉护炉要求。

关键词: 高钛精矿粉; 球团生产; 工业试验; 竖炉球团

1 前言

长期以来,济钢球团竖炉使用50% ~ 60%进口精粉( 智利精粉、挪威精粉、巴西精粉) 、40%的国内精粉生产高炉用氧化球团矿。由于原料市场铁矿石价格不断上涨,优化原料结构成为降低炼铁成本的重要措施。

近年来,济钢总厂区4 座球团竖炉,除炉役后期停炉1 座外,由于炼铁原料结构调整,出现并维持了正常开1 座竖炉、间断开2 座竖炉的局面,炼铁生产主要采用酸碱性烧结矿、块矿,球团矿仅占入炉料的10% ~ 15%。竖炉开工不足,而另一方面,采用钒钛矿护炉使高炉焦比升高。为了充分利用现有球团设备生产低成本炼铁熟料,2012 年2 月,济钢在3#竖炉采用低价高钛精矿粉进行了高氧化钛球团生产试验。试验成功后,转入正常、阶段性生产,所产高钛球团矿用于高炉护炉,以替代性价比低的钒钛矿,有效降低了生产成本。

2 生产原料与设备

2. 1 原料的物化性能

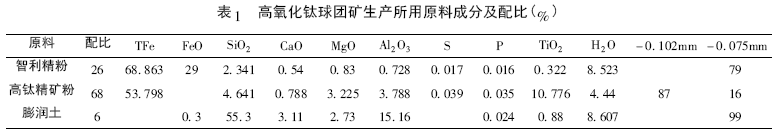

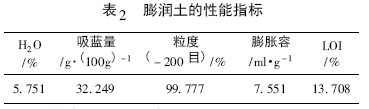

高氧化钛球团生产采用的原料为智利精粉配加高钛精矿粉、普通钙基膨润土。原料的物化指标列于表1、表2,生产时按球团矿TiO2含量7%左右配料。由表1 看出,高钛精矿粉粒度较粗,- 0. 102mm 粒级占87%。

2. 2 生产工艺及设备

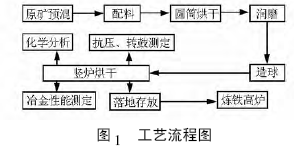

原料烘干、混匀采用2. 8 × 14 m 圆筒烘干机; 润磨采用3. 2 × 5. 3 m 润磨机; 2 台直径7. 5 m 的造球机; 球团焙烧在3#竖炉( 14 m2 ) 上进行。球团生产工艺流程如图1 所示。

3 原料处理、造球及竖炉操作

济钢球团竖炉使用高钛精矿粉生产高氧化钛球团矿尚属首次。以往的研究和经验表明,球团矿中TiO2含量超过0. 5% 时,焙烧过程中粉化现象明显加剧。2003 年,济钢曾购买5 万t新西兰钒钛磁铁精矿,按配加5%的比例进行了竖炉球团试验,由于球团含粉量增加、强度变差而停用。本次大比例配用粒度较粗的高钛精矿粉,为防止可能出现的球团矿焙烧强度变差、炉内粉末大幅增加、炉压升高、炉况恶化等现象,增加了生产控制预案,并从原料混匀、配料造球、竖炉焙烧等环节增加了监控点、调整点及各点信息及时反馈的措施。

3. 1 原料预处理

智利精粉粒度较细,- 0. 075 mm 达到80%左右。以往济钢球团生产中,该矿的配加比例通常为60%左右,为降低生产成本,混合原料未采取润磨; 考虑到高钛精矿粒度较粗,本次试验采取了原料全部润磨工艺。

试验过程中,高钛精矿配比按68% 控制,实测混合原料粒度- 0. 075 mm 仅占30% 左右。按照原料配比,上料系统先进行一次预配料,然后在配料室配加膨润土。混合料经圆筒烘干机烘干并混匀,之后采用润磨机润磨并再次混匀。由于混合料粒度较粗,为保证造球质量,同时尽可能减少膨润土用量,根据需要增开磨机,做到原料全部润磨,磨后实测混合料粒度- 0. 075mm 达到40%左右,比润磨前提高约10 个百分点。

3. 2 造球

采用7. 5 m 造球盘造球,按照生球落下强度≥6 次/( 0. 5 m) 、抗压≥12 N/个控制造球及膨润土加入量,生球合格粒度为13 ~ 18 mm。由于磨后混合料粒度仍较粗,故将粘结剂初始配比定为4. 5%。为保证生球强度及生球质量稳定,要求每30 min 测一次生球质量,同时加强配水监控,根据造球情况及时反馈信息、调整粘结剂配加量。

3. 3 竖炉焙烧操作

高氧化钛球团焙烧选择在3# 竖炉上进行,焙烧使用混合煤气( 转炉煤气∶ 高炉煤气=1∶ 1) 。考虑到高氧化钛生球焙烧性能差,操作上强化调度,保证焙烧煤气热值及气量供应,焙烧温度按1 150 ℃控制,生产时适当压低产量,降低烘干温度,避免生球爆裂,确保干球入炉。初始烘干温度按550 ~ 650 ℃控制,并依此控制冷却风量和热负荷。

4 生产情况

试验期间( 2012 年2 月22 日18∶ 30 ~ 25 日7∶ 00) ,共生产高氧化钛球团矿6 000 t 左右。试验成功后,根据高炉护炉需求,采取阶段性生产高氧化钛球团矿,截止2012 年底,累计生产护炉用高氧化钛球团矿13. 5 万t。

4. 1 配料及生球情况

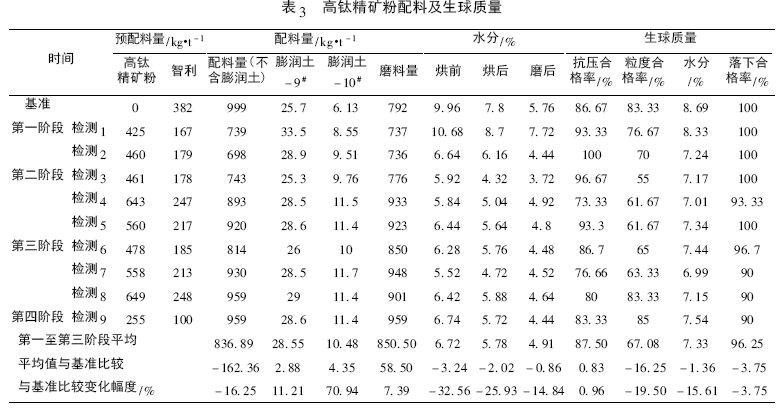

高氧化钛球团生产配料及生球质量情况见表3。从表中看出: 前三阶段,高钛精矿粉实际配比在57. 55% ~ 72% 之间,平均63. 1%; 膨润土配量在3. 6 ~ 4. 2 kg /t 之间,平均为3. 9 kg /t;烘干脱水在0. 52% ~ 1. 98%之间,平均0. 94%,润磨过程脱水在0. 2% ~ 1. 72% 之间,平均0. 87%; 生球抗压强度合格率在76. 66% ~100%,平均为87. 5%; 生球粒度合格率在55%~ 83. 33%,平均67. 08%; 生球水分为6. 99% ~8. 33%,平均7. 33%; 生球落下强度合格率在90% ~ 100%,平均96. 25%。由于控制膨润土用量,除抗压强度合格率外,生球粒度和落下强度合格率都有所降低。原料粒度粗,生球水分有所降低符合预期。

4. 2 竖炉操作参数

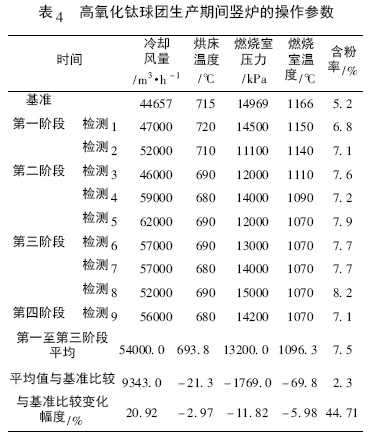

高氧化钛球团生产期间,竖炉操作参数见表4。

从表4 看出: 与基准( 使用高钛精矿粉之前半个月) 相比,燃烧室温度降低69. 8 ℃,说明高氧化钛球团的固化温度降低,焙烧性能好于预期; 高氧化钛球团矿FeO 含量增至1. 8% ~2. 8%,说明其氧化性能变差,为此,冷风流量增加了20. 92%; 为防止生球脱水爆裂,烘干床温度降低了21. 3 ℃; 生球入炉量约降低6. 5%,含粉率上升2. 3 个百分点、上升幅度达到44. 7%。实际生产中,第一阶段发现球团矿结块,说明高氧化钛球团的固结温度比预期低,因此,焙烧温度从第一阶段1 150 ℃逐步降低到第二阶段末1 070 ℃,但含粉率明显升高。分析认为,这与球团矿SiO2含量升高、原料粒度偏粗以及高钛精矿粉特性有关,与膨润土配比偏低也有关系。

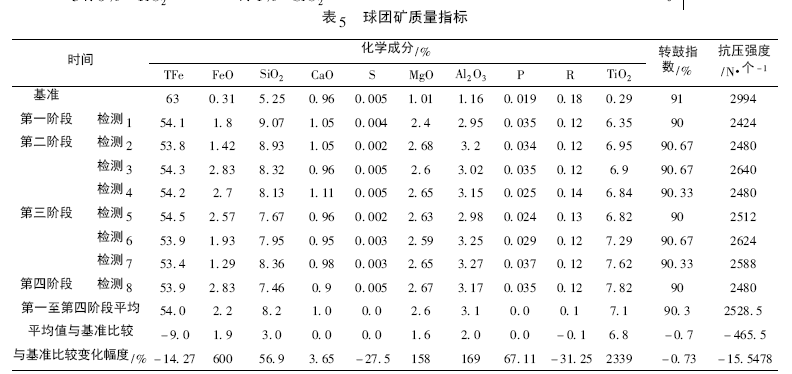

4. 3 球团矿质量

高氧化钛球团矿的质量指标列于表5。由表可知,与基准期相比,高氧化钛球团矿平均品位达到54. 0%,TiO2含量为7. 1%,SiO2升高3. 0%,FeO 升高1. 9%,转鼓强度90. 3%,抗压强度2 528. 5 N/个,其质量完全满足高炉要求。因此,可根据价格情况继续采购高钛精矿粉生产高氧化钛球团矿用于高炉护炉。

5 结论

利用球团竖炉生产护炉用高氧化钛球团矿,通过采取原料预处理,强化混料、润磨,加强造球控制和竖炉操作参数调整,可以避免因高钛精矿粉粒度粗、氧化钛含量高导致的球团矿焙烧强度不合格、竖炉内含粉量增多、炉压升高等现象。济钢球团竖炉在相比基准生产降低烘干温度23 ℃、降低焙烧温度68 ℃的情况下,生产的高氧化钛球团矿抗压强度达到2 520 N/个、转鼓指数达90% 以上,质量指标完全能够满足高炉护炉要求。同时,由于高钛铁精粉价格较低,能有效降低球团生产成本,其性价比优于钒钛矿,用高氧化钛球团矿替代钒钛矿护炉有利于降低铁水生产成本.