杨跃

1 技术应用背景

高炉喷煤是改变高炉用能结构的关键技术,也是钢铁企业节能和降低生产成本的重要技术措施。用价格低廉的喷吹煤,部分替代价格昂贵且资源短缺的冶金焦煤,不仅降低了生铁成本,同时也减少了炼焦生产对环境的污染。另外,喷吹煤粉已成为高炉强化冶炼、炉况调整的重要手段,对高炉生产操作具有重要意义。

国家标准《高炉炼铁工艺设计规范》(GB50427-2008)要求,新建或改造的高炉必须设置喷煤设施。因此,采用喷煤设施已成新建、改建高炉的必备设施之一。

2 宝钢工程喷煤技术研发历程

从20 世纪90 年代开始,宝钢工程就致力于高炉喷煤技术的研究开发和设计,虽然起步较晚,但发展很快,并走出了一条引进国外先进技术、与外方合作设计,到全部设备、技术国产化的自主集成创新的道路。

1998 年投入生产的宝钢一号高炉,喷吹设计能力为200kg/t,设备的最大能力为220kg/t。宝钢工程参与合作设计,其中喷吹系统为国外引进技术。

2005 年新建成投产的宝钢四号高炉,喷煤设计制粉能力180t/h,喷吹设计能力220kg/t,设备最大能力250kg/t。喷煤系统完全由宝钢工程自主技术集成,包括系统技术总成、工厂设计和非标设备设计等工作。

2006 年宝钢二号高炉快速大修,喷煤设计制粉能力66t/h,喷吹设计能力220kg/t,设备最大能力250kg/t。宝钢工程承担了喷煤系统技术总成、工厂设计、非标设备设计、控制系统软件设计及编程等设计上作。

2013 年宝钢三号高炉快速大修,喷煤设计制粉能力120t/h,喷吹设计能力220kg/t,设备最大能力250kg/t。宝钢工程以EP 的方式承担了喷煤系统工程设计、非标设备设计、设备供货、控制系统软件设计及编程等设计工作。

3 宝钢大型高炉喷煤技术特点

宝钢工程在喷煤的工程设计中充分汲取了宝钢在特大型高炉喷煤系统长时间操作运行过程中所积累的宝贵经验和教训,通过不断的创新和发展,形成了拥有自己特色的喷煤技术。

宝钢现有5000m3 级大型高炉的喷煤系统总体布置均采用制粉、喷吹设施在同一构筑物内集中布置的直接喷吹工艺形式,其具有节省投资、节约能耗以及简化操作和维修等特点。

3.1 制粉及收粉工艺技术

制粉系统采用成熟、可靠的中速磨负压工艺,立式干燥气发生炉,布置紧凑合理,并利用高炉热风炉废气作为制粉主要干燥介质。收粉采用低压长袋高浓度煤粉袋式收粉器的一级收粉工艺,具有收尘效率高、清灰能力强、设备阻力小等特点,最新设计的三号高炉喷煤系统实测排放浓度小于10mg/Nm3。

3.2 制粉尾气再循环技术

磨煤机在制粉过程需要热气体作为干燥煤粉的热源和输送煤粉的载体,国内常规做法都是将热风炉废气加热后作为煤粉干燥及输送气体,这样可以利用热风炉废气的显热,同时还降低了制粉工艺系统中的氧浓度,既减少了燃料消耗又确保了系统的安全。但在制粉系统启动、停机、低负荷运行及热风炉废气温度过高时,需要掺入冷风(新鲜空气)来达到控制系统温度,其结果是导致系统的氧含量升高,大大降低了系统的安全性。

为克服这一缺陷,宝钢工程开发了热风炉废气与制粉尾气结合使用的尾气再循环工艺和控制技术。即通过将主排风机排出的废气用管道引一部分接至磨煤机废气入口,以代替在系统启动、停机、低负荷运行及热风炉废气温度过高时进入系统的冷空气,这样可以确保系统的氧含量不超过8%,避免了由于系统氧含量升高给系统带来的不安全因素。另外,在系统正常生产时,再循环气流量是作为一个重要的控制参数,通过两个调节回路进行串联式调节,可以精确地控制系统的负压、流量等参数。

3.3 喷吹精度控制技术

喷吹系统采用一个煤粉仓,三个喷吹罐的三罐并列、喷煤总管加分配器的直接喷吹工艺技术。

煤粉喷吹量计量准确性及各风口的煤粉分配均匀性对高炉生产具有重要影响,是衡量喷吹技

术水平的重要指标。宝钢喷煤系统采取以下措施来保证喷吹总量的准确性,小时喷吹量精度误差一般小于1%。

1)喷吹罐称量。每个喷吹罐上装有一套3 个电子秤传感器,为保证电子秤称量准确,设计中每个喷吹罐都配置独立的支撑系统来防止由于其它喷吹罐装料时导致地基偏斜而发生的传感器读数错误,同时喷吹罐还装有防扭转装置来防止在装料和增压阶段引起的旋转,引起读数错误。

2)系统控制。喷吹计量系统采用串级调节系统,通过将喷吹罐电子秤每次定时采样得到的累计喷煤量与设定的同时间内累计的喷煤总量进行比较和计算,将其结果作为喷吹罐与高炉热风压差调节的设定值,通过压差调节控制喷煤量。此外,在喷吹总管上还设置有调节阀实现喷煤量闭环控制,确保喷吹计量的准确性。

将喷吹支管的分配精度误差控制在4%以下,主要采用以下两方面措施。一是采用具有高分配精度的瓶式分配器,其具有良好的分配均匀性,阻力损失小、耐磨性好、结构和加工简单等特点;二是通过将分配器安装在炉顶大平台上,喷吹支管当量长度相等设计。即喷吹支管采用相同的管道内径,相等的管道长度,每根管线间长度误差不大于1%,所有喷吹管线采用相似的弯曲角度。

3.4 自动控制系统

宝钢高炉喷煤自动化控制系统采用三电一体化结构配置,设计对自动控制系统进行了全面优化,将少数手动控制设备纳入自动控制范围,使控制程序更加合理。系统可实时显示设备运行状况和工艺参数值,具有完善的操作、计算、通讯、显示、记录、跟踪和报警功能,极大地简化了生产操作,减轻了操作人员的劳动强度。

同时喷煤系统的控制软件程序还融入了宝钢独有的大型高炉高喷煤比操作经验和操作模式,使整个系统操作控制更加智能化,运行也更加可靠稳定。

3.5 安全喷煤技术

喷煤系统按照全部喷吹烟煤进行系统的安全设计,为确保系统安全运行,主要采取的安全措施如下:

1)以热风炉废气为主与燃烧高炉煤气的烟气配制成合格的惰性干燥气,确保制粉系统末端袋式收粉器出口含氧量小于12%。

2)在磨煤机入口管道、袋式收粉器出口管道设置含氧量和CO 检测装置。当系统氧含量或CO含量超上限时发出报警信号;当系统氧含量或CO 含量超上上限时发出紧急报警信号,人工确定紧急停机。紧急停机时系统自动充入氮气。

3)严格将磨煤机出口温度控制在合理范围内。

4)在磨煤机出口的气粉输送管道、袋式收粉器上设置防爆门。

5)干燥气发生炉设置点火程序控制和熄火安全保护装置。同时在干燥气发生炉区域设置CO气体固定式监测装置和CO 值高于预定值的报警信号。

6)系统中的煤粉设备及管道均考虑了防静电接地措施,法兰之间用导线连接。

7)喷吹罐的加压、流化全部采用氮气。煤粉仓的流化采用氮气,同时在煤粉仓顶部设置含氧量和CO 检测装置,确保煤粉仓内的含氧量小于12%。

8)在系统的温度、压力超标时,有报警显示,紧急时可自动停机,同时系统还设有紧急操作按钮,紧急时可自动地向安全方向转移。

9)制粉喷吹站按敞开式设计,保证通风良好,同时在制粉喷吹站内设置消防水灭火系统和必要的消防器材。

3.6 快速大修设计

短期快速大修已成为特大型高炉大修的重要技术方向。宝钢二号、三号高炉大修实施的是短期化快速大修,其中二号高炉停炉工期98 天,三号高炉停炉工期76 天,喷煤系统与高炉大修同步建成投产。宝钢工程通过联合建设单位、制造厂、施工单位等,从设计、设备供货,西配合施工等方面采取措施,确保了喷煤系统与高炉大修同步建成。

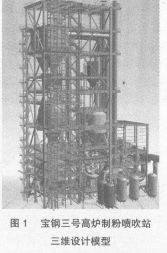

宝钢工程高炉喷煤在工程设计上采用三维辅助设计,有效地避免了喷煤设备、各种介质管道与制粉喷吹站钢结构之间的相互干涉,实现无差错设计,提高设计质量,从而为喷煤系统在高炉短期化大修的施工打下了坚实的基础。同时,为确保在规定时间内完成喷煤大修改造工作,工艺设备、管线阀组等采取模块化设计、大件设备整体供货,或分段供货、工厂预组装等措施,尽量减少现场在线施工的时间。图1 为宝钢三号高炉制粉喷吹站三维设计模型。

4 宝钢工程高炉喷煤技术应用效果

宝钢工程高炉喷煤采用自主技术集成的工艺技术,关键设备自主开发,实现了设备全部国产化,并在工程设计上应用三维设计,在高炉短期化大修工期内实现了与高炉同步建成投产,并成功投入运行。

多年的生产实践表明,宝钢工程喷煤制粉、喷吹能力达到国内先进水平,部分指标达到国际先进水平,为高炉的稳定运行,实现高产、低耗做出了巨大贡献,取得了良好的经济效益和社会效益,同时也体现了宝钢工程在高炉喷煤方面的技术实力和工程能力。

宝钢股份一号高炉(容积4063m3)1999 年9 月创造了月均喷煤比260.6kg/t,焦比249.7kg/t 的最好成绩,其他几座高炉也长期维持200kg/t 以上的喷煤比。近年,随着高炉原燃料条件质量的变差,以及在操作和技术管理上要求高炉长期稳定高喷煤率、低能耗、高产能炼铁,四座高炉喷煤比基本维持在190-200kg/t 的经济合理水平。

5 技术团队

宝钢工程高炉喷煤技术团队是伴随着宝钢喷煤技术发展逐步成长的。从1998 年成功引进、设计宝钢一号高炉喷煤系统开始,公司培养了一批高炉喷煤技术方面专业人才,先后承担了宝钢股份二号、三号、四号高炉,以及罗泾COREX 炉等重大工程项目的喷煤系统工程,是我国该领域从引进设计、国内设备成套供货、系统总承包到技术设备全部国产化的成功实践者。

在高炉喷煤技术国产化研发过程中,锻炼了一批以高级工程师黄进春为首的专业化技术团队,他们深入宝钢喷煤生产现场与操作人员紧密结合,充分的交流与沟通,认真听取意见和要求,反复完善和优化设计方案,为项目的成功打下了坚实的基础。

目前,宝钢工程技术团队还在不断改进和创新喷煤系统技术,并将进一步推广和应用,为客户创造更多的社会和经济效益。