王永 庞克亮 陈鹏 王飞 胡绍伟 刘芳

本文重点介绍了鞍钢焦炉烟气的控制情况。2012 年国家制定新的炼焦化学工业污染物排放标准。随着新标准的制定,焦炉烟气的氮氧化物与二氧化硫排放指标更加严格。鞍钢通过淘汰拆除陈旧焦炉,对新焦炉采用更严格的作业标准,控制工艺参数以降低氮氧化物的排放,以达到国家新标准要求。

1 前言

焦炉是冶金企业中造成大气污染最严重的设备之一。焦炉排放的污染物成分复杂,含有一氧化碳、二氧化碳、硫化氢、氰化氢、氮氧化物、二氧化硫、残氨、酚以及煤尘、焦油等。本文涉及的污染物主要是氮氧化物以及二氧化硫。

2012 年国家制定的《炼焦化学工业污染物排放标准》首次将焦炉烟囱排放的氮氧化物列为我国焦化企业大气污染物排放的控制指标,2015 年1 月1 日起所有企业焦炉烟囱排放二氧化硫小于50mg/m3,氮氧化物小于500mg/m3(机焦),颗粒物小于50mg/m3。

日本和德国早在20 世纪70 年代和80 年代即已分别制定出类似的标准。国内炼焦工业的污染物排放标准对新建的焦炉并不是难以达到的,但是对运行了十几年或者二十年,寿命已经达到中后期的焦炉将是严峻的考验。目前我国大多数焦炉,特别是用焦炉煤气加热的焦炉,烟囱排放的NOx 一般高于500mg/m3。

2 鞍钢焦炉现状

鞍钢厂区内共有16 座焦炉,其中东区有新一炼焦2×6m 焦炉、二炼焦2×6m 焦炉、三炼焦4×4.3m 焦炉、新四炼焦2×6m 焦炉、五炼焦2×5m 焦炉、新六炼焦2×6m 焦炉,西区炼焦2×7m 焦炉。鞍钢5m 以下焦炉是上世纪80 年代建设的,其设计工艺落后且炉龄较长,排放无法满足国家新标准要求,因此2014 年9 月鞍钢将四座4m、两座5m 焦炉拆除。

3 焦炉烟气氮氧化物形成机理

燃烧过程中氮氧化物形成机理可分为三种:由大气中氮生成,只在高温下形成的温度热力型NOx;低温火焰中含碳自由基形成的瞬时型NOx;燃料中固定氮生成的NOx 为燃料型NOx。一般焦炉主要是利用焦炉煤气、高炉煤气或者二者的混合煤气做为热源对煤炭进行干馏。如果单独采用焦炉煤气加热,其优点是焦炉煤气可燃成分浓度大,燃烧速度快,火焰短而亮,燃烧时火焰局部温度高,提供一定的热量需要的煤气量少,加热系统阻力小,炼焦耗热量低;缺点是根据燃烧过程中氮氧化物的形成机理来看,产生的热力型氮氧化物较高炉煤气多,同时由于焦炉煤气中的含有未处理干净的焦油、茶,除了易堵塞管道外,还会对燃料型NOx 生成有一定贡献。这也是仅采用焦炉煤气做热源的焦炉所生成的氮氧化物一般都高于500mg/m3 的原因。

高炉煤气不可燃成分约占70%,故热值低,其优点是提供一定的热量所需煤气多,燃烧速度慢,火焰长,高向加热均匀性好。若单独采用高炉煤气,则基本不产生燃料型氮氧化物,因此在相同条件下,采用高炉煤气加热比用焦炉煤气加热所产生的氮氧化物要少;缺点是高炉煤气不预热时理论燃烧温度低,因此必须经蓄热室预热至1000℃上,才能满足燃烧室温度要求,废气量较多,耗热量高,加热系统阻力大。为了高炉煤气的加热顺利,钢铁企业最常见的做法是采用焦炉煤气与高炉煤气的混合煤气,其中焦炉煤气含量占2%-5%。

资料表明,焦炉加热立火道温度在1300-1350℃温差±10℃,则NOx 生成量在±30mg/m3 波动。燃烧温度对温度热力型NOx 生成有决定性的作用,当燃烧温度高于1600℃,NOx 量按指数规律迅速增加。由此可见,焦炉烟气中的氮氧化物主要是温度热力型。

4 焦炉烟气氮氧化物控制

任何燃烧废气的NOx 排放控制技术都分为两类。第一类是在燃烧过程中抑制NOx 生成的技术,第二类是燃烧后终端治理。终端治理目前最常用的方法是采用SCR 脱硝法,对焦炉烟气进行末端处理的主要问题在于成本高昂,企业难以承受。对于使用纯焦炉煤气做热源的炼焦企业有一定的运行空间,原因在于单独采用过程中控制氮氧化物技术无法达到标准排放要求。

SCR 脱硝法目前最成熟的工艺主要应用在电厂烟气脱硝。由于电厂烟气温度较高(大于1300℃,市场上开发的催化剂活性区间一般也在300℃上,比焦炉烟囱排放烟气温度要高,如果焦炉烟气要采用SCR 脱硝,必须要有小于250℃有活性的催化剂。

对于使用高炉煤气或混合煤气做热源的炼焦企业,通过采用合理的过程控制氮氧化物技术,排放基本能达到国家标准,而不需要采用终端治理技术。合理确定火道温度,控制实际燃烧温度,往燃烧空气内掺人废气,废气循环、分段燃烧以及将它们相结合的复合技术等都是能降低燃烧废气中NOx 含量的有效措施。

4.1 废气循环

烟气循环是目前使用较多的低NOx 燃烧技术。在空气预热器前抽取一部分低温烟气直接送入炉膛,或者渗入一次风或二次风中。因烟气的吸热和对氧气的稀释作用会降低燃烧速度和炉内温度,故抑制了热力型NOx 的生成。立火道采用废气循环可以降低煤气中可燃成分和空气中氧的浓度,并增加气流速度,从而拉长火焰,有利于焦饼上下加热均匀,改善焦炭质量,缩短结焦时间,增加产量并降低耗热量。烟气循环法特别适用于含氮量低的燃料。经验表明,烟气再循环量一般控制在10%-20%,若超过30%,则会降低燃烧效率,降氮效果最高达25%。

4.2 分段加热

分段加热一般是只用空气分段,或空气和贫煤气分段供给加热。采用分段加热一般都是7m以上的焦炉,由于焦炉较大,分段加热可以使焦炉受热更均匀,鞍钢西区的7m 焦炉也采用了分段加热技术。

废气循环与分段加热技术是在设计焦炉时就已经设计完成。对于已经运行多年的焦炉,炉体结构、加热方式等条件已固定不能更改。目前运行的焦炉大多有废气循环的功能,而分段加热技术一般在7m 以上大型焦炉才有应用,中小型焦炉基本没有。而通过控制实际燃烧温度减少温度热力型NOx,对于无论何种类型的焦炉都有实际操作的可能性。

4.3 控制实际燃烧温度

焦炉使用高炉煤气或混合煤气加热,燃烧过程中所生成的主要是温度热力型NOx。当空气过剩系数α=1.1,空气预热到1100℃高炉煤气理论燃烧温度为2150℃实际燃烧温度比测定的火道温度相差200℃右,燃烧温度稍有衰减,实际燃烧温度介于理论燃烧温度和测定火道温度之间,这就为NOx 的生成提供了适宜的高温环境。

1)降低火道温度。燃烧室火道区域的高温环境是产生温度热力型NOx 的直接原因。在保证焦炭质量的前提下,可适当降低火道标准温度。

2)降低空气过剩系数。煤气燃烧所需的空气量减少,燃烧过程氧含量也降低,使煤气在较小的空气过剩系数下燃烧,可达到减轻NOx 生成的目的。试验表明,当立火道的空气过剩系数由1.4 降到1.25 时,立火道上下温差缩小了15℃右,相当于降低了立火道中的燃烧温度。

3)优化焦炉热工制度。调整焦炉的直行和横排温度均匀性,避免出现高温火道和系统性温度偏差现象,NOx 也就失去了生成的条件。

4)改变焦炉煤气组分。燃料中的含氮化合物有20%-80%转化为NOx。控制对焦炉煤气的掺混比例,既降低了煤气的燃烧温度,又抑制了NOx 的生成。

5 焦炉烟气SO2 控制

焦炉烟气中SO2 来源主要是三个方面,一是焦炉加热用煤气中H2S 燃烧所生成的SO2;二是焦炉加热用煤气有机硫燃烧所生成的SO2;三是因焦炉炉体串漏导致荒煤气进入燃烧系统,其中所含的全硫化物燃烧所生成的SO2。

SO2 的排放量取决于加热煤气的种类。当用高炉煤气加热时,因高炉煤气含硫量低,所以废气中SO2 含量不高。如果用焦炉煤气加热,虽然焦炉煤气有脱硫工艺,但是还是有一定含量的H2S 未净化干净以及焦炉煤气中存在有机硫,最后变成SO2 通过烟囱排放。有资料显示,焦炉煤气在脱硫以后,H2S 的含量在焦炉煤气中仍可达到20-800mg/m3。焦炉荒煤气中有机硫总质量浓度为500-900mg/m3,其中含硫质量浓度300-600mg/m3。在焦炉煤气净化过程中,几乎所有工序均具脱除有机硫化物的作用,只是工艺过程条件越适合有机硫化物的脱除,其脱除率也越高。焦炉炉体窜漏导致的荒煤气中硫化物从炭化室经炉墙缝隙窜漏至燃烧室,并燃烧生成SO2,从而导致焦炉烟囱废气中SO2 浓度升高。荒煤气含硫化物总质量浓度一般为6500-10000mg/m3,是净化后煤气的15-25 倍。使用混合煤气,由于焦炉煤气比例较低,此时SO2 的主要来源是炉体串漏的荒煤气带来的,特别是运行寿命到达中后期的焦炉,炉体串漏处较多,会导致烟气中SO2 的含量较高,所以加强对焦炉的日常维护减少炉体串漏是减少SO2 排放的主要措施。此外,虽然仅有少量荒煤气窜漏,也会对焦炉烟囱废气SO2 排放浓度达标构成严重影响。

6 鞍钢焦炉烟气污染物排放情况

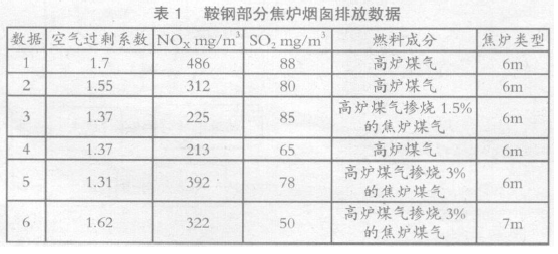

表1 是鞍钢六座焦炉的机侧或者焦侧空气过剩系数与排放的部分污染物数据。由数据1、2可以看出,在燃料成分一样的前提下,空气过剩系数高的焦炉,烟气所产生的NOx 就较高;由数据3、4、5 可以看出,空气过剩系数相同或者相近,燃料成分中含焦炉煤气多的产生NOx 浓度较高。6m 焦炉采用了废气循环技术,7m 焦炉采用了废气循环与分段加热技术相结合。由数据5、6可以看出,使用燃料成分相同,即使7m 焦炉的空气过剩系数较高,但是产生的NOx 也是较低的,主要原因在于7m 焦炉采用了废气循环与分段加热技术相结合,降低了NOx 的产生。7m 焦炉炉龄较短,基本没有炉墙串漏的情况,所以即使使用了高炉煤气掺烧3%的焦炉煤气,SO2 排放也达到国家标准。而6m 焦炉炉龄较长,有的焦炉已经使用超过10 年,炉墙串漏较多,即使使用高炉煤气做加热燃料,SO2 的排放也超出国家最新标准。由此可见,炉墙串漏对SO2 排放指标影响较大。

7 结语

对于使用高炉煤气或者混合煤气加热的焦炉,在不采用终端治理的情况下,通过积极控制焦炉立火道温度、控制空气过剩系数,降低焦炉烟气中NOx 排放,使焦炉烟气的排放达到新标准要求;同时加强对焦炉的日常维护管理,减少炉体串漏,能最大限度的减少SOx 的排放。