王维兴

目前,我国高炉炼铁指标中与国外先进国家指标相比,差距最大的地方是高炉热风温度偏低,相差约80-100℃。我国有高炉1480 多座,大于1000m3 高炉有约620 座,已实现大于1200℃风温仅71 座,高风温高炉的比例较低。我国炼铁工作者应在努力提高热风温度上下大力气,以便尽快改变我国风温偏低的现象,为节能减排、降低生产成本做出贡献。

1 高风温的节能效果

高风温是廉价的能源(通过燃烧高炉煤气获得),高炉炼铁使用高风温可以降低燃料比,提高炼铁产量,提高喷煤比,进而实现低碳炼铁,减少CO2 排放,降低炼铁生产成本,是炼铁技术发展的大方向。

资料显示,当风温大于1150℃时,风温每提高100℃,可降低燃料比8kg/t;风温在1050-1150℃时,风温每提高100℃,可降低燃料比10kg/t;风温在950-1050℃时,风温每提高100℃,可降低燃料比15kg/t;风温在小于等于950℃时,风温每提高100℃,可降低燃料比20kg/t。

2 实现高风温的技术措施

1)实现高风温是个系统工程实现高风温是个系统工程,它涉及很多方面,包括:热风炉的选型、确定技术路线、设计、选材料、选设备、科学施工(有监理)、科学操作、合理维护、热风炉与高炉的衔接、经济效益等。

2)《高炉炼铁工程设计规范》对热风炉的要求

《高炉炼铁工程设计规范》对热风炉有具体的要求,主要体现在如下方面。

(1)热风炉应采取提高热效率(总热效率大于85%)、降低燃料消耗、满足热风炉长寿(要大于20 年)的技术措施。

(2)热风温度宜为1250℃±50℃;拱顶温度不宜超过1400℃;排放的废气温度宜在150℃以下。

(3)热风炉采用燃料的种类应根据全厂煤气平衡确定,有高热值煤气的企业宜掺烧部分高热值煤气。

(4)座高炉宜配置3 座热风炉。采用4 座热风炉时,应采用交错并联送风。热风炉设计应同时满足加热能力和长寿的要求。新建和改建的热风炉宜采用顶燃式结构。

(5)热风炉蓄热面积及格子砖重量,应根据入炉风量和送风时间为基准的热工计算确定,单位风量砖重不宜低于1.0t/(m3/min),单位风量的加热面积不宜低于38m2/(m3/min)。

(6)热风炉应根据计算温度场和相关标准合理配置耐火材料。

(7)热风炉炉箅子及支柱宜采用耐高温材料。燃烧末期最高废气温度宜为400-450℃。

(8)热风炉废气排放应符合现行国家标准《炼铁工业大气污染物排放标准》GB28663 的要求。

(9)热风炉应设置高效的余热回收装置,回收烟气余热,预热助燃空气和煤气,及喷吹煤的干燥。

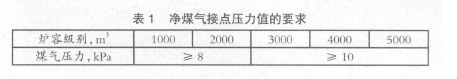

(10)确定热风炉净煤气接点压力时,应包括余热回收装置阻损在内的系统流路阻力损失。净煤气接点压力值应符合表1 的规定。

3技术措施

(1)一般一座2000m3 以下的高炉配备3 座热风炉,巨型高炉配备4 座热风炉。热风炉可以采用石球式、外燃式、内燃式、顶燃式结构。从技术发展趋势看:内燃式要代替外燃式,并以顶燃式为主导;卡卢金式的改进型为技术发展方向,’逐步淘汰热能利用效率低的石球式热风炉。

(2)耐火材料要保证热风炉内砌体结构稳定,要有抗高温蠕变性能和抗热震性能。热风炉的拱顶钢板要有防腐蚀措施,拱顶砖不能做在蓄热室大墙上,要使用耐高温的硅砖;为提高格子砖蓄热性能,蓄热室采用多孔格子砖,格子砖可涂覆一层高辐射率材料;使用耐高温的炉箅子和支柱(废气温度大于450℃)。热风炉应采用致密性耐火材料及组合砖。耐火材料除应满足常规指标的要求外,还应满足抗蠕变性能指标要求。高温区的黏土质和高铝质耐火砖的蠕变率均应小于0.7%(1200-1500℃,50h,0.2MPa)。硅质耐火砖应控制残余石英含量,不宜大于1.0%,真比重不应大于2.34g/cm3,蠕变率应小于0.5%(1500℃,50h,0.2MPa)。

(3)热风管道设计要能解决受热管道的热膨胀和盲板力对管道系统的影响。热风管道系统要能承受高风温。

(4)建议热风炉拱顶温度不超过1450℃(防止炉壳钢板晶界腐蚀),拱顶温度在烧炉与送风的温差小于100-150℃,热风炉送风时间要在40-60min。

(5)使用低热值的高炉煤气时,可采用煤气和空气双预热技术,实现高风温。使用小热风炉对空气和煤气进行预热,必然要增加投资和能耗,是不经济的。

(6)高炉生产要能够接受高风温,需要提高炉料转鼓强度、提高炉顶煤气压力、增加喷煤比、生产稳定顺行等。

(7)高炉正常生产风口区理论燃烧温度要维持在2200±50℃,高风温会使炉缸温度升高,高炉难行。为此,要给高炉喷吹燃料(煤粉、重油等),以缓解炉缸温度过高。

(8)高炉开炉或停炉,不能喷煤,还要使用高风温,可进行加湿鼓风(喷吹蒸汽),有节焦的效果。

(9)高风温节焦后,炉料透气性变差,压差要提高,要提高炉料的质量,特别是转鼓强度要高,可促进高炉稳定顺行。

(10)提高炉顶煤气压力,降低压差,促进生产稳定,有利于正常生产,有利于冶炼低硅铁。

(11)采用常规材料的炉箅子、支柱时,热风炉排出的烟气温度不得超过350℃;采用耐热材料时,可为400-450℃。热风炉排出烟气的余热应回收利用,设计中应配置余热回收装置,预热空气和煤气。采用干法除尘时,可不预热煤气。

(12)用于热风炉的助燃空气的含尘量宜小于10mg/m3。确定助燃风机压力时,应包括余热回收装置在内的系统流路阻力损失。助燃空气压力值宜为:1000-2000m3 高炉大于等于10kPa、3000-5000m3 高炉大于等于12kPa。

(13)管道上应设置伸缩管,降低盲板力的破坏作用。

(14)热风炉宜设置余压回收装置

3 施工要求

1)要按照冶金行业《高炉热风炉施工规范》进行施工,并设监理。

2)热风炉的安装和砖的砌筑质量,对处理好热膨胀和消除盲板力很重要。钢材焊接点要进行热处理;完工后要进行打压试验。

3)严格按烘炉曲线烘炉,必需连续进行,不允许烘炉时停炉,避免砖墙产生裂纹。不允许火焰与硅砖直接接触。

4)停炉时,热风炉要进行保温;硅砖温度要大于600℃,防止产生突然的收缩。

4 热风炉操作

1)使用高炉煤气热值低,要进行双预热、或掺烧转炉或焦炉煤气,进行富氧燃烧,可实现拱顶温度在1400±20℃,送风温度大于1200℃。

2)控制烧炉与送风的拱顶温差在100-150℃。

3)单座热风炉送风时间控制在40-60min。

4)降低烧炉时空气过剩系数,希望在1.05-1.10。

5)配置4 座热风炉的高炉,可以进行交叉双联(实行热风炉两烧、两送风制度)送风,可提高风温。

6)使用计算机控制热风炉的烧炉、送风,既可节能,又有利于实行高风温。

7)建议使用柔性混风阀(有硅橡胶膨胀圈),可避免风温损失25℃。

5 加强对热风炉的检测和维护

1)对热风炉要设立必要的检测点,制定科学的巡检制度、检验标准;对重点部位检测结果要定期进行分析。

2)建立科学的、不同类型的预案处理事故方案。

3)出现异常现象(砖的塌落、炉皮和管道发红或变形,阀门故障等问题)要及时发现和处理。

4)建立热风炉生产技术档案,总结历史经验,指导生产实践。

6 高风温的应用案例

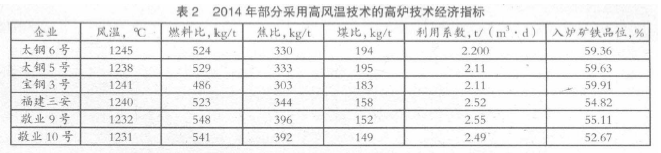

据统计,2014 年我国有71 座高炉年平均风温超过1200℃,最高的是太钢6 号高炉,风温达到1245.28℃,宝钢3 号高炉风温达到1241℃,福建三安5 号高炉为1240℃;敬业9 和10 号高炉、宝钢2 号高炉、太钢5 号高炉等的风温均超过1230℃,具体见表2。