张莉霞

电弧炉技术的最新发展着重于优化废钢装入、预热技术、熔炼、无渣出钢以及在装料、出钢、堵出钢口期间连续供电操作。考虑到电弧炉的能量平衡,最大一部分的过程能量损耗是炉内排放的热废气,有效回收这种能量对提高电炉炼钢的整体能量平衡显得非常重要。因此,能源高效利用技术在电炉炼钢降低单位能源消耗量和相关污染物排放方面建立了新的基准。

钢铁在目前以及未来几十年中仍将是工业主要使用的材料。现今不断增长的结构钢需求是全球电炉炼钢市场的主要特点。预计到2015 年,电炉钢年产量将增加至500 多万t,到2020 年产量将增至575 万t。因此需要电炉装入的金属原料(废钢、直接还原铁、热压块铁/HBI)成本逐渐降低以及能源高效利用技术,以确保资源的最优化。尤其是能源成本占据了小型钢厂运营成本的大部分份额,能源价格上涨对电炉钢铁企业是一个重要风险。电炉炼钢企业需要通过一项全面的能源管理以应对这一趋势,以提高钢铁厂的能源效率。现有小型钢厂如果使用全面的能源管理系统能够使其节能量高达30%。

1 能源成为电炉炼钢的主要挑战

电炉钢产业当今和将来面对的最主要的挑战之一是日益增长的能源成本和更严格的环境法规。

1.1 更高的能源成本

除了电炉炼钢原料,能源是当今电炉炼钢生产中的主要成本支出,其在电炉炼钢车间成本占37%,在轧钢车间成本支出占30%。同时能源价格自2004 年以来也是不断增加,预计在未来价格更高。因而降低运营成本,确保高绩效水平炼钢的关键是优化工厂技术,最大限度地提高工厂效率,减少能源浪费。

1.2 更加严格的环保法规

随着国际协定和国家法律日益要求减少污染和二氧化碳排放,必须采取先进的解决方案,以满足当今和未来的环保法规。

2 提高能源效率的典型措施。

下面给出了几个最节能的小型钢铁厂采取的创新案例。创新和现代化的组合显示了一个小型钢铁厂的能量平衡如何可以得到改善。整个小型钢厂节能可高达30%。

2.1 新一代电弧炉的废钢

预热

日益增加的能源成本和严格的环境法规导致钢铁的生产成本较高。因此,一个最先进的电弧炉必须符合以下的技术和市场需求:

◆最大利用率和最小的停机时间以确保高生产率;

◆高程度的自动化过程控制,以实现质量可靠和一致的钢铁产品;

◆炼钢节能操作;

◆最大限度保障工作人员安全;

◆低电压闪变效应;

◆符合当前和未来的环保法规要求。

Simetal EAF Quantum 是西门子新竖型电弧炉,结合数十年的工程经验和20 多个竖炉型炉子电炉工厂安装获得的知识和经验。高效利用炉子废气进行热循环,使废钢100%在熔化前被预热,同时废钢装入和熔化允许通电时间被最大化。这些特点除了大幅减少冶炼周期接近30mmin 外,还可大量节约能源和成本。采用留钢操作允许熔化阶段采用平底熔池,减少了电压闪变效应。当然这要结合已经申请专利的FAST 出钢系统(炉子先进的无渣出钢),这个系统集合新型废钢装料系统、独特的废气处理系统和操作高性能电弧炉应用分析技术。西门子新竖型电弧炉出钢能量消耗只有280kWh/t,生产效率提高至少10%,单位电极消耗降低了30%。所有这些因素及其他优点的组合使得生产成本下降约20%。投资回报可能在两到四年,这取决于能源成本和生产计划。

第一台Simetal EAF Quantum 炉于2011 年12 月安装在墨西哥钢铁生产厂(Tyasa),出钢量为t00t。

2.2 连续直接还原铁熔炼

现在使用新Simetal EAF FAST DRI 可以连续地在一个电弧炉冶炼DRI(直接还原铁)。该解决方案的一大亮点是,即使在出钢过程中直接还原铁的装入和电力输入也不间断。西门子冶金技术开发这个炉型作为先进的直接还原铁基电炉,其特征是一个改进的炉壳设计和留钢操作以加速DRI 熔化,出钢和补出钢口在通电状态下进行。由于全新的炉壳运动模式与FAST 无渣出钢系统相结合这个才成为可能。残渣最小化得益于出钢通道的虹吸式设计。现有的炉子可以使用FASTDRI 系统进行升级改进。为了提高生产率,从直接还原厂来的热直接还原铁可以通过专门开发的DRI 板式输送机传送链在600℃左右装入FAST DRI 炉中。

2.3 电炉性能最大化

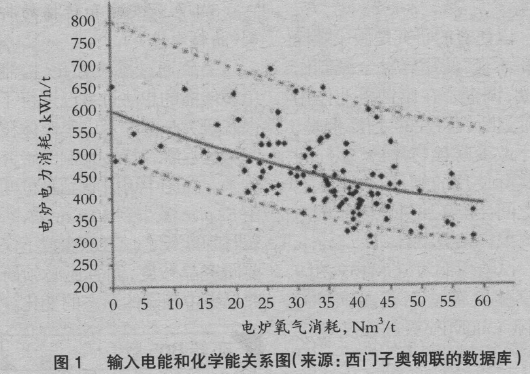

有效利用电炉装入原材料和能源的需求是电炉炼钢发展的重要推动力量。电能和化学能输入对照图显示了优化潜力(图1)。一项来自西门子冶金技术的最新电炉创新用来应对这一挑战,即Simetal EAF Heatopt。此解决方案提供持续监测炉废气、废气流量和熔渣水平。此外,天然气、用于精炼和二次燃烧的氧气以及用来进行炉渣管理的碳也由系统全面控制。

Simetal EAF Heatopt 是由四个主要部分组成:整体过程模型(HPM)本身-算法和预测策略的组合;Lomas 废气分析系统;SAM 废气流量分析仪;FOX300 炉渣泡沫化指示器。

这个系统具有以下特点:

◆生产率增加约3.6%;

◆减少气体和氧气耗约15%;

◆碳消耗平均减少15%;

◆钢材生产成本降低约2$/t;

◆通过应用图形分析得到高工艺透明度。

2.4 电炉废气余热回收

在新Heat2Power 电弧炉能量系统中,传统电弧炉中常规的水和空气冷却排气系统被一个热回收蒸汽发生器(HRSG)替换。根据可利用的空间,热回收蒸汽发生器可以在车间内部或外部安装。

蒸汽缓冲存储器(LD/BOF 炼钢所熟知),或者独特的高温熔盐储能系统,确保即使在炉子装料或出钢蒸汽也能稳定供应。蒸汽可直接用于许多方面,如过程加热、蒸汽喷射器、区域加热或海水淡化等。此外,还开发了使用蒸汽来驱动汽轮机,具有出色的发电效率。根据回收系统的大小,使用这些发电系统可重新获得高达35kWh/t 的电能。

2.5 全面优化炼钢操作

广泛的先进工艺优化系统、最新的工艺模型以及多样的自动化软件包可以降低从EAF 到二次精炼设施的原材料和能源的消耗。先进的能源管理解决方案和系统,生产执行、质量控制和状态监测的全面优化,控制成本的有效操作是高性能电炉炼钢的基础。

2.6 高速长材铸造

西门子冶金技术开发了高速方坯连铸机。该连铸机对典型规格130mm×130mm 方坯连铸速度可以超过6m/min。许多技术特点使之成为可能。铸机采用滑动水口的控制。成熟的具有板簧指导的Simetal DYNAFLEX 液压振荡器使结晶器振动参数可在线调整,以此作为基础以确保铸造产品的正确润滑和防止不必要的机械部件的振动。专利授权的Simetal Diamond 解决方案采用了特殊形状的结晶器管轮廓和扩展的足辊用来加快高速连铸所需的坯壳凝固。二次冷却系统的改进提供了结晶器出口以后所需要的理想冷却条件,确保正确的铸坯表面温度和铸坯凝固模式。

2.7 直接从钢液连续生产长材

WinLink 是西门子冶金技术直接从钢液连续生产长材的创新技术。钢坯连铸机直接与轧机相连,在连续不间断的生产线上将钢液加工成钢筋或其他长材产品。在一个高度紧凑的生产厂,通过高速方坯连铸机与轧机的直接链接,生产者将受益于较低的投资支出(CAPEX),降低生产成本(OPEX),显著节约能源,减少二氧化碳排放量,提高了长材的盈利能力,可快速回收投资。

WinLink 很适合安装在以废钢为基础的,产能是30 万t 和40 万t 的棒材小型钢厂,主要生产在建筑业和基础设施应用的标准碳钢牌号。

3 能量优化研究

西门子冶金技术的能量优化包括三个阶段:能量检查、能量提高学习和能源实现概念。在第一阶段,对工厂能量状态进行分析和确定相应的节能潜力。能源改进研究将对基于各个钢厂配置节能潜力的详细调查进行评估。提高能源利用效率的潜在行为定制评价是这第一阶段的主要成果。最后,能源实现概念将阐述详细的技术概念,包括改进项目的实施步骤。

3.1Simetal EMS

这种先进的能源管理系统提供了揭示炼钢厂内所需的实际能耗的透明度。高效灵活地记录消费数据、能源规划和分配、CO2 监控和能量平衡的产生可以很容易地集成到现有的自动化系统。

Simetal EMS 是一个模块化可配置的,可扩展成一套适用于不同的自动化水平和生产单元组合功能。太原钢铁(集团)有限责任公司从Simetal EMS 签订了第一笔订单,获得以下效果:

◆在能源需求、成本中心的消费方面提高透明度,大量节约能源;

◆通过自动报告信息显示和关键绩效指标(KPIs)强化成本控制;

◆炼钢厂内的能量消耗优化,从而避免了高峰期的网络负荷和不必要的闪变损失;

◆在数学模拟和计算模型的基础上对能源需求进行可靠预测。

4 结束语

钢铁企业保持竞争力的关键是对小型钢厂高效节能操作。小型钢厂节约能源的潜力是巨大的,但不幸的是在许多情况下没有持续推动。现有工厂能源强度显示了相当大的差异。整个小型钢厂节能的主要内容可以在电弧炉废钢预热,电炉废气能量回收,避免过程温降中找到。CCM 和RM 之间的密切联系是小型钢厂下一步的发展方向,无论是热送热装和直接轧制都能有高效的节能潜力。钢铁厂要更多关注更高能效的绿色技术。