何敏

( 新余钢铁集团有限公司,江西新余338001)

摘要: 新钢二铁厂4 座1 050 m3 高炉采用多项节能工艺,改进部分操作手段,加强能源管控等方式,进一步降低了高炉能耗,实现了经济冶炼.

关键词: 高炉; 节能; 操作; 工序能耗

0 前言

近年来,随着钢铁市场的急速扩张,钢铁产能也急剧增加,炼铁资源越来越宝贵,原燃料价格起伏波动,变化无常,节能降耗是目前钢铁企业提高竞争力的一个重要措施. 新余钢铁集团有限公司( 以下简称“新钢”) 二铁厂拥有4 座1 050 m3 高炉,其中8号高炉于2012 年进行大修后投产,11 号高炉为新建高炉,4座高炉都采用串罐式无料钟炉顶,沉淀池法水渣处理系统和TRT 余压发电和余热回收等新工艺,部分高炉采用了皮带上料系统、旋切顶燃式热风炉和软水闭路循环等先进技术. 高炉操作中采用了低硅冶炼、提高炉顶压力、提高风温、控制冶炼强度和喷吹混和煤等有效措施,不仅生产技术指标有所提升,而且节能降耗.

1 节能降耗措施

1. 1 节能降耗新技术

1. 1. 1 余热回收及高风温操作

风温是高炉的主要热源,充分利用好热风炉带入的风温是高炉节能降耗的关键因素. 新钢4 座1050 m3 高炉在设计时,就已经充分考虑到了余热回收对提高热风炉的热效率、提高风温以及节能降耗有着重要的意义,因此配置了热媒式余热回收装置.通过热媒式余热回收装置,使助燃空气和燃烧煤气的温度提高了100 ℃左右,大大改善了热风炉的工况,再配合11 号高炉旋切顶燃式热风炉、6 号高炉卡鲁金顶燃式热风炉以及其他高炉的改进内燃式热风炉的使用,平均风温水平达到1 170 ℃以上,取得了较好的节能效果.

1. 1. 2 TRT 余压发电

TRT 叫高炉余压回收透平发电装置,工作原理就是通过透平机将高炉炉顶的煤气压力转变成机械能,然后再转变为电能的一种装置. 新钢二铁厂4 座高炉都配备了TRT 发电装置,近年来各高炉通过自身操作技术进步,逐步提高炉顶压力以及在设备上的优化控制,TRT 发电量逐年提高,吨铁发电量达到吨铁消耗量的130%左右.

1. 1. 3 喷吹混合煤,提高性价比

不同类型的煤种有着各自的特点,有的发热值高,有的可磨性好,有的单价低,有的燃烧性能好等等,二铁厂根据不同煤种的特性,通过其有效发热值与磨煤动力成本和煤种单价的性价比指标对南方煤、北方煤及烟煤进行合理的配煤,根据性价比指标排序优先选择性价比高的无烟煤和烟煤进行配煤,不仅降低了磨煤的动力费用,而且还改善了炉内气流,降低了总体能源消耗,使二铁厂燃料消耗的工序能耗3 年内降低了26. 8 kg 标煤/t.

1. 2 高炉操作工艺的进步

1. 2. 1 高压操作

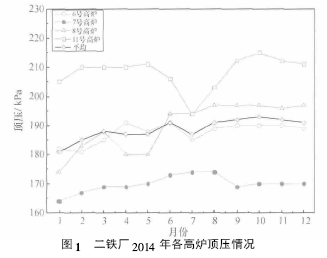

高压操作是提高产量、降低综合焦比的一项重要措施,部分高炉受到原燃料条件和炉顶设备老化的因素影响,二铁厂针对该系列问题对顶压进行了多个步骤逐步提高: 1) 全面检查炉顶设备,减少“跑冒滴漏”发生. 2) 进行下部风口调节,稳步缩小风口面积,通过多次休风机会,将风口面积逐步降低,并适当提高风口标准风速,减少边缘气流过分发展的可能性. 3) 配合风口面积缩小,鼓风动能得到提高,逐步对4 座高炉取消中心加焦. 图1 为2014 年4 座高炉顶压水平.

1. 2. 2 低硅冶炼操作

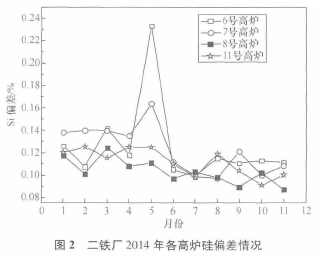

生铁含硅量是评价高炉铁水质量和冶炼技术水平的重要指标之一,而且由于Si 还原需要消耗大量热量,故铁水中[Si]含量越高,消耗的焦炭和喷吹煤就越多,在操作上实现低硅冶炼操作也是节能降耗的重要途径之一. 二铁厂一方面通过加强对各高炉工长培训,改变工长的部分操作习惯,比如将喷煤控制中小时喷煤量计算方法变为小时燃料比计算,确保每小时燃料比稳定,再强化工长对炉温的监控,减少高炉温出现; 另一方面采取合适的造渣制度,适当提高炉渣碱度来抑制Si 还原; 此外确保料线正常,杜绝低料线操作. 通过相应的低硅冶炼,二铁厂2014 年燃料能耗大幅度下降. 图2 为2014 年各高炉硅偏差情况.

1. 2. 3 寻找合适的冶炼强度

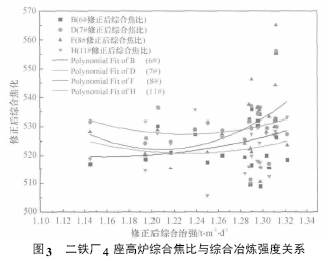

二铁厂技术科通过对4 座高炉开炉以来数据分析发现,在一定的冶炼条件下,合适的综合冶炼强度对应着较低的综合焦比. 当综合冶炼强度偏移合适范围时,综合焦比都将相应升高. 确定一个与最低综合焦比相适应的综合冶炼强度不仅能够降低焦比而且这种不盲目追求冶炼强度的生产方式有利于高炉顺行和产量的稳步提高. 为了不受其他因素影响,将综合焦比进行了同口径化校正: 入炉综合品位每变化1%,综合焦比变化6 kg /t; 熟料率变化1%,综合焦比变化1. 2 kg /t; 风温变化100 ℃影响15 kg /t 综合焦比,校正后的综合焦比与综合冶炼强度关系如图3 所示. 可以看到4 座高炉都有一个合适的综合冶炼强度范围对应着较低综合焦比水平. 2015 年4 座高炉通过控制综合冶炼强度在该范围内,获得了更佳的综合焦比,进一步节约了炼铁能耗.

1. 3 强化能源管控,降低综合能效

能源当中水资源是高炉消耗的大头,其中钢铁行业中高炉又是用水大户,占整个钢铁工业用水量的25%~ 30%[1],因此合理的使用水资源和节约用水是高炉节能降耗的重点工作之一. 二铁厂新建的11号高炉一改常规工业水循环系统,采用软水闭路循环,不仅使冷却系统变得安全可靠,而且又节约了大量水资源和能耗; 改善相应的冷却模式,比如采用条件冷却水用量来代替固定冷却水用量方式来进行合理的冷却用水调节; 厂内成立攻关小组,对跑、冒、滴、漏进行全面检查,对生活用水进行集中管理,集中使用方法,大量减少了不必要的水资源浪费,实施节水攻关之后,高炉用水消耗大幅度降低.

2 节能降效效果

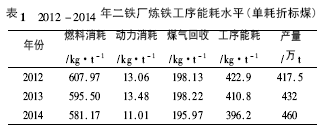

通过以上一系列措施,2014 年二铁厂节能降耗水平大幅度提高. 2012 年至2014 年二铁厂节能降耗效果如表1 所示,生铁产量从2012 年的417. 5 万t 增加到2014 年的460 万t,炼铁工序能耗由2012年的422. 9 kg 标煤/t 降低到2014 年的396. 21 kg标煤/t. 燃料单耗由607. 97 kg 标煤/t 下降到581. 17 kg 标煤/t; 动力单耗由13. 06 kg 标煤/t 降至11. 01 kg 标煤/t; 煤气回收基本保持不变.

3 结语

1) 新钢二铁厂采取节能降耗新技术,推进系统节能降耗. 新钢高炉的余压发电、余热回收以及改善喷吹用煤,提高喷吹性价比等对节能降耗起到了积极的作用.

2) 采用高压操作、低硅冶炼、寻找合适的冶炼强度和强化能源管控等措施,大大降低了燃料比,提高了新钢1 050 m3 高炉的全国竞争力.

3) 新钢二铁厂经过多年努力,2014 年炼铁工序能耗降到396. 2 kg /t,跻身国内先进水平. 二铁厂将继续寻找更加合理的工艺技术,力争进一步降低能耗.

参考文献

[1] 周传典. 高炉炼铁生产技术手册[M] . 北京: 冶金工业出版社, 2002: . 291 - 292.