张 华 王红斌 李夯为

(山西太原不锈钢股份有限公司,太原 030003)

摘 要: 随着高炉的大型化及特大型化,炉缸直径的增大,大型高炉尤其是特大型高炉,炉缸不活跃造成的炉缸中心堆积严重影响了炉况顺行,已成为亟待解决的问题;太钢5 号高炉在近5 年的运行中,始终把活跃炉缸作为操作中的关键问题对待,逐步探索出一系列活跃炉缸的操作制度与措施并取得了积极的效果,本文分析了近年来太钢5号高炉活跃炉缸死料柱的措施及效果。

关键词 :大型高炉 死料柱 炉缸中心堆积 炉缸直径

1 引言

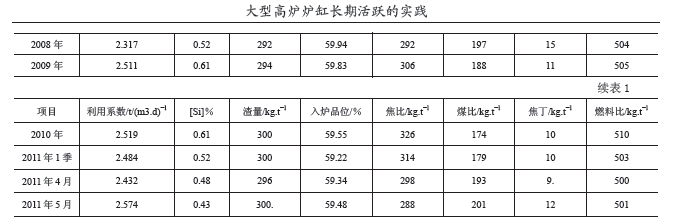

在钢铁工业竞争日益激烈的今天,大型高炉以其低耗、环境友好、劳动生产率高、铁水质量好等优势,正获得钢铁联合企业的青睐,逐步取代中小型高炉,成为高炉炼铁的主流;在这一潮流的影响下,国内近年来相继投产了一批特大型高炉,目前国内大于4000m3 的特大型高炉已有14 座;但随着高炉的大型化尤其是特大型化,也带来了对原燃料质量要求高、布料控制难、炉体热负荷波动大、死料柱不活跃炉缸中心易堆积等技术上的难题,其中死料柱不活跃炉缸中心堆积造成炉况不顺已成为亟待解决的难题。太钢5 号高炉有效容积4350m3,于2006 年10 月13 日投产,始终保持炉缸活跃,取得了良好的业绩,其主要指标情况见表1,

本文重点分析太钢5 号高炉维持死料柱长期活跃的措施。

2 对死料柱的认识

在炉缸中部、风口区和炉身下部,存在一个焦炭以极其缓慢的速度下降的空间,焦炭在这里堆积的疏松度为0.35,这种焦炭团块称为死料拄。活跃的死料柱漂浮在铁水中,可以接触炉底砖衬,也能充满整个炉缸,焦炭堆积疏松,铁水能直接流向出铁口,也能从炉缸另一侧流向出铁口,各风口的循环区之间填充着不同粒度的焦炭。死料柱中的焦炭通过在渗碳反应与熔渣中FeO 反应而得到更新,按经验这种更新估计要花4 周时间。国外示踪测量(放射性Se20 3)则提供了更详细的数据,炉缸周边2~3天,中心17~19 天。不活跃的死料柱(炉缸堆积)将引起炉缸不活跃、铁水质量恶化、炉缸异常侵蚀 (所谓“象足”)等【1】。

3 大型高炉或特大型高炉易产生炉缸中心堆积的原因分析

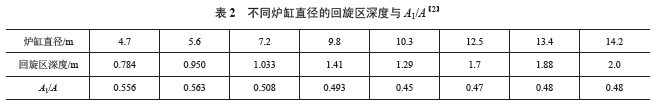

大型高炉或特大型高炉的特点是炉缸直径较大,这对煤气流的正常分布和死料柱内液态渣铁的流动有很大阻碍,回旋区向炉内穿透的深度只有2m,随炉缸直径增大,煤气将更直接地流向边缘。炉缸直径4m 的高炉,其活跃环覆盖了回旋区水平面上的整个面积,但如果炉缸直径增大到14m,则活跃区面积将减小到50% 以下,在原料质量满足不了要求的时候极易产生炉缸堆积。由于半径方向的这种差异,管理和控制煤气流及其分布的技能对于大型高炉更加重要。增大炉缸活跃区对炉缸渣铁排放能力也有重要影响,特别是在需要维持炉缸中心足够的温度和透气性时回旋区有个适宜的深度,过大或过小将造成中心或边缘气流的发展。炉缸直径越大,回旋区应该越深,已使煤气流向中心扩展,使中心保持一定的温度,控制焦炭堆积数量,维持良好的透气性和透液性,但回旋区面积与炉缸的面积之比A1/A,随炉缸直径增大而减小。不同炉缸直径的回旋区深度与A1/A 见表2。

4 保持长期活跃炉缸的措施

4.1 高质量原料的策略

随着喷煤比的增加,O/C 比的提高,焦炭炉内滞留时间的延长以及未燃煤粉的积聚等因素的影响,炉内透气性趋于恶化。因此,原燃料质量的设计显得尤为重要。

4.1.1 保持高质量焦炭的原则

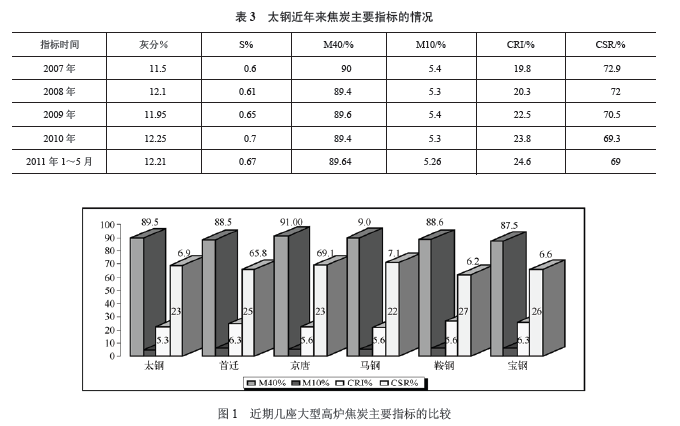

为了满足大型高炉对焦炭质量的要求,太钢分别于2006 年8 月和2007 年11 月率先在国内建成投产两座7.63m 的大型焦炉,通过增加干熄焦、煤调湿工艺等及配煤结构的研究,在弱黏煤比例提高10%的前提下,保证了CRI、CSR、M40、M10 等关键指标基本不变的原则。由表3、图1 可见,2007 年至今,焦炭的CSR≥89.5%、CRI≤23%、M40≥89.5%、M10≤5.4%,和国内大型高炉的焦炭质量比较处于较高的水平。

4.1.2 保持高质量的烧结矿

太钢烧结是以精矿粉为主的烧结矿,尖山精矿粉−200 目的比例大于97%,属于超细粉,不利于提高烧结矿的强度,因此采取降低机速,强化制粒,优化化学成分、研究配料等措施,逐步开发成功超细精矿粉的烧结技术,在利用部分钢铁伴生料和低价位原料成本的前提下,实现高强度烧结矿的目标,烧结矿的TI 始终大于77%,5~10mm 烧结矿比例小于15%,−5mm 入炉粉率小于4%。

4.1.3 合理的炉料结构

太钢5 号高炉的原料结构:75%烧结矿,20%球团矿,5%块矿;熟料率一直保持大于94%,入炉品位大于59.5%,渣量小于300kg/t。

4.1.4 喷吹优质煤粉

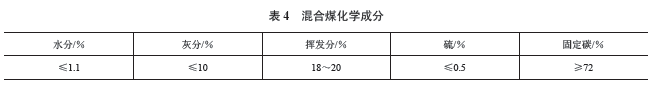

通过对煤粉的燃烧率、流动性、黏结性、爆炸性、结焦性、着火点等参数的研究,确定了合理的配煤比例,经过几年的运行实践没有发现结焦、堵枪现象,200kg/t 煤比运行时除尘灰中的碳含量没有明显变化,混合煤的主要化学成分见表4。

4.1.5 严格控制有害元素

严格控制有害元素的入炉量,(K2O+Na2O)负荷≤2kg/t,Zn 负荷≤0.15kg/t,降低了有害元素对炉内焦炭质量的影响。

4.2 活跃炉缸的下部调剂

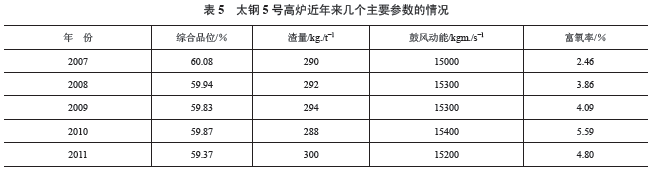

高炉生产的所有基本过程(炉料加热、水合物及碳酸盐分解、矿石还原和渣铁熔化)都是通过下降炉料与上升煤气之间的热交换来实现的,热交换在炉缸最激烈,它决定了高炉的操作参数。尽管回旋区的总体积占高炉内容积的比例很小,但其作用特殊。高炉的指标不仅决定于软熔带通过还原气体的能力,而且还决定于回旋区的特性和长度。太钢5 号高炉始终保持高风量操作,风速大于270m/s,维持适宜的鼓风动能,鼓风动能长期维持在15000kg;m/s,回旋区长度维持在2.0m 左右,炉缸活跃区面积占炉缸面积的比例大于48.6%,尽管品位降低渣量升高,仍保证了炉缸的活跃。太钢5 号高炉近年来几个主要参数的情况见表5。

炉缸温度对渣铁自身流动性的影响是显而易见的。当炉渣熔化温度一定,提高炉缸温度,则渣铁的黏度下降,从而增大渣铁自身的流动性,因此高富氧、高风温、适宜理论燃烧温度的操作很重要,Tf 保持在2150℃±50℃,铁水温度≥1510℃。

4.3 活跃炉缸的上部调剂

高炉生产是一个十分复杂的综合体系,为了在长期高煤比生产条件下吹透炉缸中心确保死料柱的活性,除了主要采取下部调剂手段之外,还要结合上部调剂才能收到较好的效果。

(1)在反应性相同的情况下,提高入炉焦炭的粒度,有利于改善死料柱的透液性,太钢4350m3 高炉入炉焦粒度始终保持在36mm 以上,CSR 大于69%。

(2)日本新日铁进行的模型试验认为,边缘气流难以控制是由于高炉炉身剖面产生不规则凸凹不平形状所致,太钢5 号高炉炉体结构为密集式的冷却板结构,生产两年后,热负荷波动较大,顶压冒尖,圆周气流分布不均,经过长期的摸索,上部布料制度适当拟制边缘气流,但不过分拟制,中心温度由600~700℃,调整为550℃以下,边缘由70~90℃,调整为100~150℃,煤气利用率提高,气流分布均匀,基本消除了风压冒尖的现象。

4.4 活跃死料柱的其他措施

从生产实践来看,降低渣量,实现均喷、匀喷,合理的煤枪结构与优质的风口衬套等措施都是有利于活跃炉缸。

4.5 太钢炉缸活跃的特征

相关资料表明 [3],死料柱的不活跃性可从炉底温度降低、炉缸侧壁温度增高;炉渣氧位升高;(渣中FeO、MnO 含量上升,铁水中硫含量上升)铁水中碳含量减小;循环区缩短;循环区内壁面较硬(测棒测试);出铁口变短等几个方面判断;从太钢5 号高炉运行的几年分析看,炉缸始终比较活跃,上述现象并不明显。

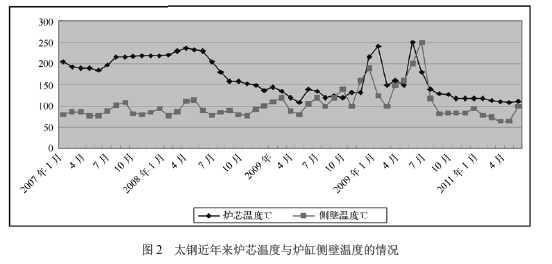

太钢5 号高炉炉芯温度与炉缸侧壁温度之间没有呈现反向的关系(图2)。尤其2010 年10 月之后炉芯温度与侧壁温度同时降低,炉况仍然正常,说明渣铁通道面积正常,炉缸活跃,因此出现了炉芯温度与炉缸侧壁温度同时降低的现象。

5 结语

综上所述,要维持特大型高炉炉缸长期的活跃状态,必须保持高质量的原燃料条件,采取较高的风速,提高炉缸回旋区深度,同时要研究适宜的上部装料制度及其它的措施,才能保证死料柱处于长期的活跃状态,保证炉况的顺行。

参 考 文 献

[1] [3] Kalevi Raipala. 高炉中的死料柱及炉缸现象[J]. 世界钢铁,2001 年第4 期.

[2] 周传典. 高炉炼铁生产技术手册. 北京:冶金工业出版社:314.