李林祥 周龙池 赵勇

1 前言

苏钢为了产品结构的转型,生产模式由普钢转向特钢,新建一座450m3 高炉与100t 电炉匹配。新建高炉设一个铁口、无渣口、风口15 个,2007 年10 月投产,为电炉厂供应热装铁水。新建高炉铁水主沟沿用小高炉的旱沟模式,铁水落料点的冲击使大沟料很快被冲刷掉,每炉铁都需要修补铁水落料点,每天日班修补整个主沟,经常影响高炉出铁时间,使炉内憋铁憋渣,炉前的工作量很大,曾多次烧穿主沟,高炉被迫休风。

储铁式大沟是由速干浇注料一次整体浇注成型,将出铁主沟与撇渣器整体浇注,简单烘烤后投入使用,具有使用寿命长,炉前维护工作量小的特点。储铁式大沟已在国内较为成熟,被大多数高炉所采纳。苏钢高炉储铁式大沟改造周期约3 天,日常无需修补,对浇注料的材质要求:Al2O3≥70%、SiC+C≥12%,确保有较长的使用寿命。储铁式大沟的大修是套浇,一般2-3 个月套浇一次,每次施工周期约16h,日常维护主要是在铁水落料点部位,每周检查一次落料点的侵蚀状况,需要时放空铁水,用捣打料修补,小修在40mmin 以内完成,不影响高炉正常出铁。

2 储铁式大沟的使用分析

2.1 储铁式大沟的机械侵蚀

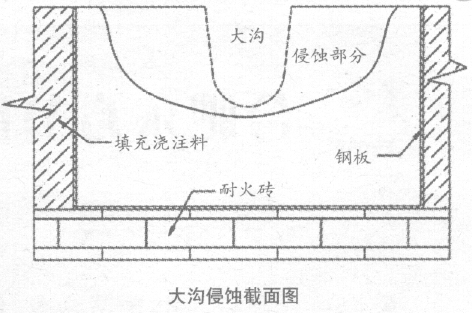

苏钢使用的储铁式大沟两个月大修一次,通铁量约10 万吨。苏钢高炉设计为无渣口、单一铁口形式,排放渣铁靠一个铁口工作,出铁次数18 炉次,炉内每天排放铁水约1600-1800t、炉渣约700t,高炉炉内热风压力2.5-2.6kg/cm2,从铁口喷射的铁水流冲击储铁式大沟,铁口前方2-3m侵蚀最大(如图)。渣铁流动冲刷撇渣器内侧较为严重,苏钢储铁式大沟长11.5m,铁水以每分钟2.5-3.5t 流过大沟,渣铁的流动性对储铁式大沟整体侵蚀也较大。

2.2 储铁式大沟的炉渣侵蚀

苏钢使用储铁式大沟期间,高炉炉渣碱度较低,为酸性炉渣,流动性好,容易侵蚀耐材。由于高炉不稳定,常使用萤石洗炉,萤石比达30-40kg/t 铁,炉渣中CaF2 含量在5%-7%,加速炉渣对耐材的侵蚀。

3 延长储铁式大沟使用时间的措施

苏钢采用单座高炉的铁水供应电炉的方式,同时高炉煤气供棒材厂加热炉,生产流程衔接紧凑,整个公司的生产检修安排取决于大沟的使用情况,延长高炉储铁式大沟的使用寿命,可减少高炉的检修次数。

3.1 杜绝萤石使用

2013 年年底,高炉操作转变洗炉的观念,用锰矿代替萤石洗炉,减少对高炉内衬的侵蚀,同时也减轻对储铁式大沟的侵蚀,在检修前两天使用锰矿洗炉,减少炉缸黏结,有利于炉况恢复。

3.2 提高炉渣碱度

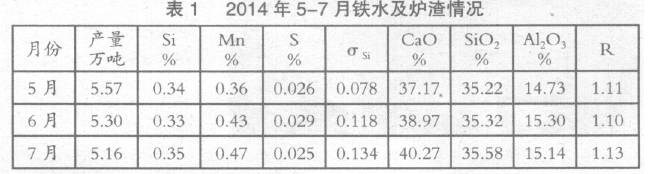

2014 年高炉操作上逐步提高炉渣碱度,铁水物理温度稳定在1480℃以上,铁水含硅量实现稳中有降,铁水硫含量稳定在一类水平。2014 年储铁式大沟4 月底投入使用到7 月底大修期间铁水及炉渣情况如表1。储铁式大沟的通铁量达到了16.03 万吨,属于国内较好的使用水平.

3.3 加强监测储铁式大沟的侵蚀深度

储铁式大沟投入使用以后,每班当班炉前工用铁棒检查储铁式大沟铁口前方的侵蚀情况,一个月以后明显有侵蚀,在两个月以后,对储铁式大沟多点检测,包括两侧、底部和撇渣器内侧。

3.4 更换大沟供应商和材料

大沟材料供应商自2012 年进行了更换,原因主要是原有供应商的使用寿命和维护周期与高炉检修周期存在一定的冲突。最终选择了南京联合荣大作为合作供应商。

南京联合荣大承接该铁沟总包后,首先是对铁沟的模具进行了修改,原有模具存在一定问题,主要是预留干沟太短,同时宽度及模具底部坡度也做了一定的调整。主要是控制落点侵蚀,减少落点铁水回旋侵蚀。从实际使用看也起到了相应的效果。同时通过一次超范围大修,彻底清理了原有铁沟残留材料,排除已有隐患,对苏钢铁沟的各个方面做到了全面掌控。

施工质量控制,沿用荣大公司现有的铁沟管理体系及规程,每次施工制定详细的组织架构,安全、技术、工程、后勤都有一整套完善的监控体系。施工中的各主要控制节点,包括使用挖机大小、清理幅度、模具安装测量、材料搅拌时间、振动范围等都有相应的质量监控体系监测,确保了施工质量的稳定可控。

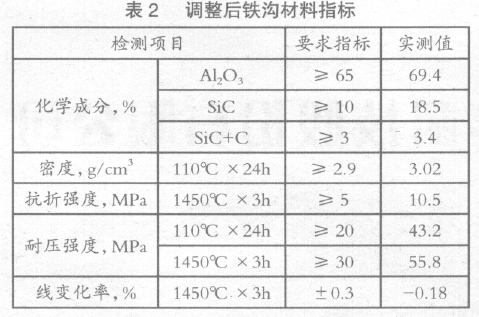

南京联合荣大在总包苏钢铁沟之后,针对苏钢所用铁沟料做了一定的调整。调整后的材料指标如表2。

针对材料本身的调整,主要是降低材料中C 含量及CaO 含量,并改善防爆性能。由于450m3高炉检修间隔较长,材料碳含量高虽然有助于提高抗侵蚀能力,但是长期运行时存在氧化问题;而改善材料防爆性能也为进一步缩短铁沟大修所需时间创造了条件。另外对抗氧化性能及抗渣性能方面也做了一定的调整,防止长周期运行时的氧化疏松。

4 结语

1)保持高炉生产的连续性,减少检修次数,延长储铁式大沟的使用周期是关键,每年减少两次生产检修,减少检修损失非常显著。对于单座高炉运行的企业,减少检修次数的经济效益非常显著。

2)高炉操作上取消了萤石洗炉的方法,使得储铁式大沟的寿命得以延长,生产稳定,合理的炉渣碱度,保持铁水有充足的温度和较好的铁水质量,减轻了对储铁式大沟的侵蚀。

3)日常监测储铁式大沟的侵蚀深度,动态掌握储铁式大沟的运行情况,防止冒险操作带来烧穿的危险。

4)选择有实力的铁沟供应商,对铁沟材料、设备、施工做系统性的优化整合,确保材料稳定及寿命与检修同步,有计划可执行。铁沟总包单位对铁沟寿命起到了决定性的作用,如果选择的单位不具备相应的研发和控制能力,寿命无法得到保障。