万明华 张春江

德龙钢铁有限公司

摘要:在实施多项技改降低磨机能耗的前提下,不断优化高炉矿渣处理工艺,提高矿渣玻璃体含量、稳定磨机操作提高矿粉比表面积、合理配用矿渣稳定化学成分,实现了采用单一立磨粉磨方式,不使用助磨剂和激发活性添加剂的情况下,提高了矿粉活性指数。

关键词:活性指数 比表面积 矿渣化学成分 玻璃体 立磨能耗

1、引言

随着钢铁工业的发展,高炉水渣的资源化利用越来越受到重视。近些年,国内一些钢铁企业相继建设了矿渣微粉生产线,但由于粒化高炉矿渣质量不稳定、矿渣粉磨技术问题等原因造成矿渣微粉活性指数不达标的情况时有发生,严重影响了矿粉质量及其应用前景。德龙钢铁有限公司采用单一立磨粉磨方式,在不使用助磨剂和激发活性的添加剂情况下,从优化高炉矿渣微粉处理工艺入手,提高矿粉的比表面积、稳定矿粉化学成分,从而提高矿粉活性指数。

2、影响矿粉活性的因素

2.1矿粉比表面积对活性的影响

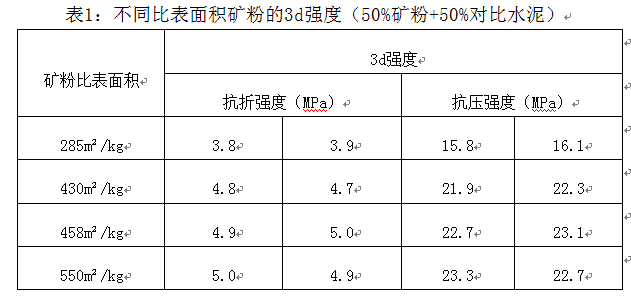

矿粉比表面积的高低直接影响到矿粉活性的发挥,同一品种的高炉矿渣粉磨至不同比表面积的矿粉其活性指数是不同的。对不同比表面积的矿粉多次试验证明得出如下规律:

1) 比表面积在430±10m²/kg时矿粉活性指数较好,是较为理想的生产技术指标。因为矿粉比表面积的高低与立磨台时产量和耗能有直接关系,比表面积的提高虽对质量较为有利,但其耗能随比表面积的增高而急剧增高,比表面积每增高20m²/kg,磨机台时产量降低10%。

2) 当矿粉的比表面积≥450m²/kg时,其活性已得到较充分的发挥,随着比表面积的继续,其活性指数几乎相同,且能耗升高,不是理想的技术指标。

2.2矿渣化学成分对矿粉活性的影响

高炉矿渣的化学成分一般为CaO、SiO2、Al2O3、MgO,和少量的TiO2,这些金属氧化物含量的多少直接影响着矿粉活性指数。

2.3玻璃体含量对矿粉活性的影响

粒化高炉渣是结晶体和玻璃体的聚合物,前者是惰性组分,后者是活性组分,故玻璃体的成分越多,矿渣的活性就越大。

3、优化高炉矿渣微粉处理工艺

3.1水渣直送搭配落地,控制入磨水分波动

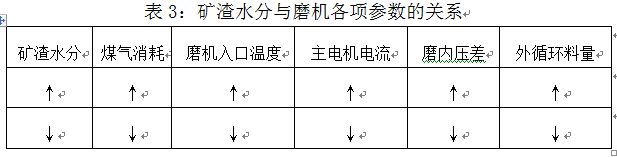

入磨矿渣水分波动直接影响加热炉煤气耗量,水分过大(≥13%),需要提高磨机入口温度(即加热炉出口温度),使磨机主电机和选粉机电流升高,磨内压差增大,外循环料量加大,加大磨机磨损和能耗。水分偏低(<9%)不利于磨内形成稳定的料层,磨机振动值偏高。

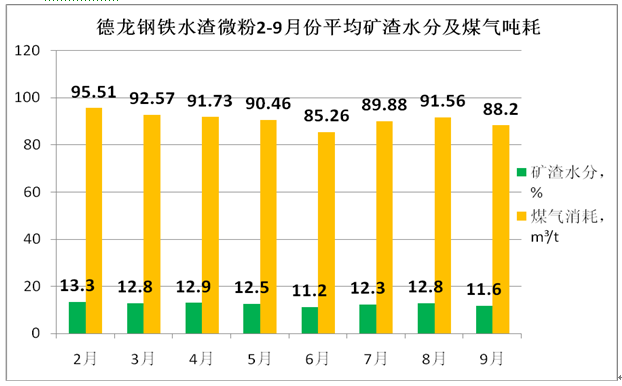

依据炼铁高炉地理位置将2#、3#高炉矿渣采用隔班使用的办法用皮带直送,配用车辆倒运的1#炉矿渣。这样便省去了部分矿渣经过皮带卸料落地存放再用铲车上料使用的中间环节,节约了渣场占地面积和运输费用。经过实践,入磨矿渣水分可有效控制在12±1%范围内,减少了煤气吨耗。

3.2推行多项技改,稳定立磨操作,减少能耗

1) 煤气加热炉烧嘴前2米处加1.7米燃烧墙,促进煤气充分燃烧。

稳定磨内温度。加热炉炉膛内的煤气和助燃空气在压力波动下引起燃烧位置的变化,并影响燃烧效果。若未能在炉膛内充分燃烧,过剩的煤气会随气流进入管道和磨机内进一步燃烧,造成磨机系统内温度过高,导致热风管道变形和加剧磨内设备损耗。在烧嘴前2米处砌筑一道燃烧墙,使煤气混合气体受到阻力后促进充分燃烧,减少过剩煤气被带入磨内的几率。

2) 积极探索循环风利用技术,减少能耗

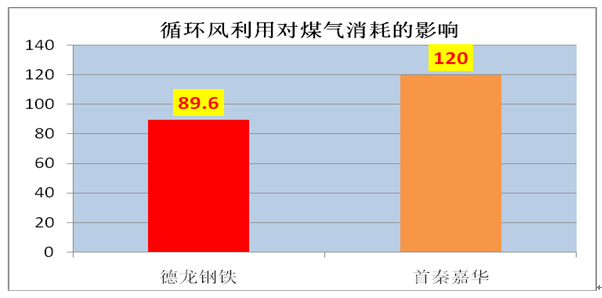

进入磨内烘干物料的热气在主排风机的作用下一部分通过废气阀经烟囱外排,一部分通过调节阀经循环风管道返回加热炉热风混风室,再次预热后又进入磨机。循环风量的调节依靠废气阀和循环风调节阀进行控制,还要考虑加热炉的出口为负压(即磨机入口负压),以稳定磨内压差。经过积极的摸索实践,最终采取外排废弃阀门不全开的方法(开度66%),循环风阀门全开(开度100%),提高循环风利用率,降低了煤气消耗。

对比看出,德龙钢铁和首秦嘉华在利用循环风技术降低煤气吨耗方面相差甚大,德龙钢铁矿渣立磨在循环风利用技术方面有着显著优势。

3) 技改加热炉助燃风机电机变频操作,稳定煤气加热炉操作。

助燃风机风量的大小依靠风门开度的控制,中控反馈的风门开度为模拟信号,与现场风门开度并不呈对应关系,造成系统进风量易波动和电机能耗的浪费(电机转速恒定)。改为变频操作后,避免了之前的“大马拉小车”造成的能源浪费,同时中控对加热炉风量的判断和操作更为准确。

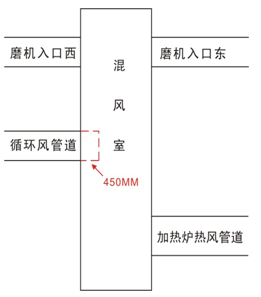

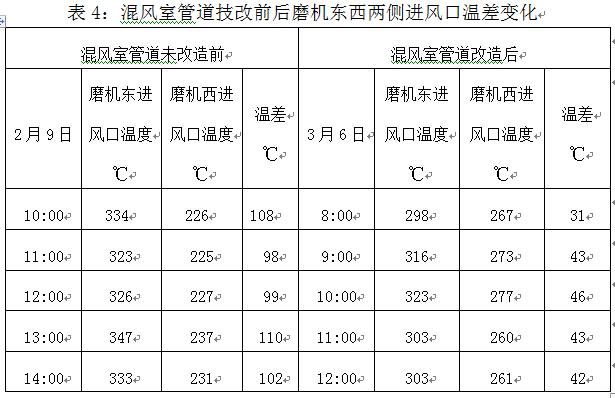

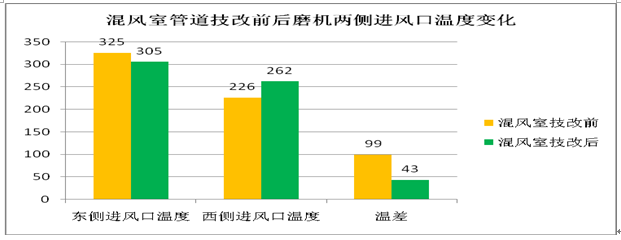

4) 混风室循环风管道改造,平衡磨机两侧进风口温差。

混风室连接着循环风管道和磨机两侧进风管道,使进入磨内的烘干气体均匀稳定。设计时因循环风管道接口位于混风室西侧,负压下循环风过多的经西侧磨机进风口进入磨机,致使西侧磨机进风口温度偏低,东侧偏高,两者温差较大,增加磨机的操作难度。据了解其他企业也存在类似的磨机两个进风口温差过大的现象。在混风室内循环风管道延长450mm,平衡循环风气流与两个进风口的距离,达到均衡两进风口温度的目的。

3.3优化系统参数,通过控制磨内压差、风量、喂料量和选粉机转速,提高矿粉比表面积至440m²/kg。

在成功控制了入磨矿渣水分,改良加热烘干系统后,对矿渣立磨系统运行参数做了相应调整——喂料量上调到165t/h,主排风机风板开度68%,加热炉炉膛温度800-850℃,磨机出口温度≤350℃,磨内压差2.90±0.1kp,适当减少外循环料量,控制选粉机转速780-810r/min,出磨矿粉的比表面积成功达到430m²/kg以上。

3.4通过水渣速冷提高粒化矿渣的玻璃体含量

资料显示未经淬水的矿渣,其矿物形态呈稳定性的结晶体,该结晶体除少部分C2S(硅酸二钙)尚有一些活性外,其它矿物基本上不具有活性。如经淬水急冷,在骤冷过程中,熔渣的绝大本分成分来不及形成稳定化合物,而以玻璃体状态将热能转化为化学能而封存其内,因此骤冷的熔渣具有较高的化学活性。

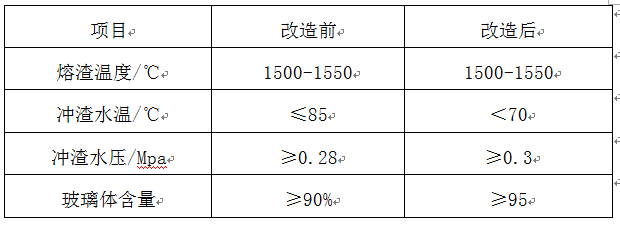

我们通过对高炉冲渣系统进行改造,主要提高冲渣水压,降低冲渣水温,在高炉熔渣温度渣流大小不变的情况下,使熔渣急速冷却,提高了粒化矿渣的玻璃体含量,从而提高矿渣的潜在活性。(冲渣系统改造效果见下表)

表5:1#1080m³高炉冲渣系统改造前后参数对比

3.5合理搭配入磨矿渣,稳定化学成分组成

高炉冶炼工艺及使用原材料的差异,其产生的矿渣在化学成分上也不尽相同。

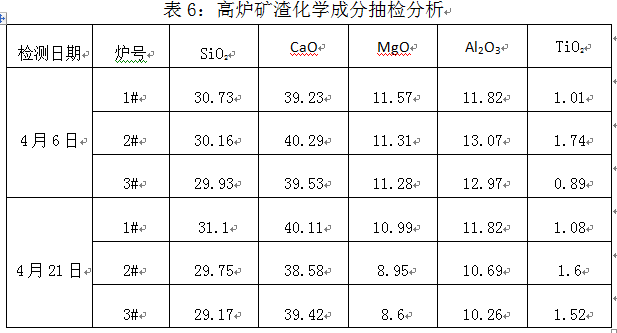

以活性成分含量高的1#、3#高炉矿渣为主要原料,配以2#炉的矿渣混合使用,提高入磨矿渣中CaO、SiO2、Al2O3、MgO含量,减少SiO2、TiO2含量。

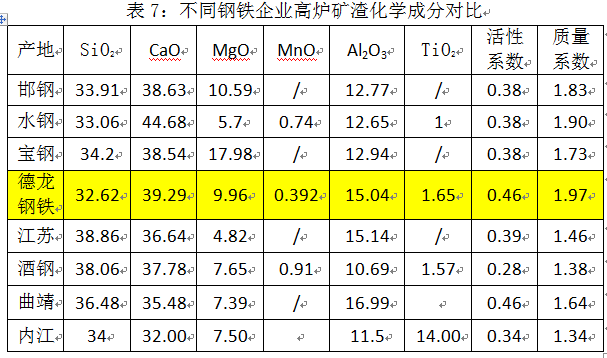

注:质量系数=( CaO+ MgO+ Al2O3)/ SiO2

活性系数= Al2O3/ SiO2

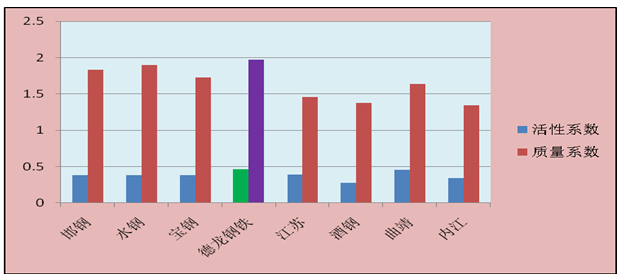

可以看出,经过优化配用后,德龙钢铁矿渣的活性指数和质量系数均高于邯钢和水钢生产的高活性碱性矿渣,为生产出高活性的矿渣微粉奠定了坚实的基础。

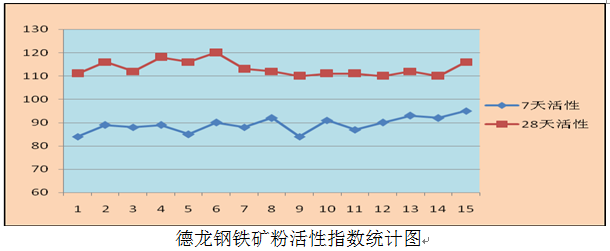

由上图看出,在稳定矿粉化学成分组成,有效控制活性矿物CaO含量39-40%,Al2O3含量13%左右,减少惰性矿物SiO2含量≤31%,使矿粉的活性指数达到了7天≥84%、28天≥110%,分别高出GB/T18046-2008关于S95级矿粉技术指标要求的7天(≥75%)和28天(≥95%)活性指数9个百分点和15个百分点,尤其是28天的活性指数,已达到了S105级的28天活性要求(≥105%)。

4、结论:

通过有效控制矿渣活性成分CaO、Al2O3、MgO含量,减少惰性成分SiO2、含量,将高炉矿渣粉磨至比表面积430m²/kg时,矿粉7天和28天活性指数有了很大提高,分别达到了≥84%和≥110%。《优化高炉矿渣微粉处理工艺》项目在大型矿渣立磨处理工艺方面提供了可借鉴的宝贵经验,被河北省科技学技术厅评为“国内领先”。