姜周华 陈旭 董艳伍 臧喜民 耿鑫 刘福斌

电渣冶金是目前生产高品质特殊钢和特种合金的重要方法之一,经电渣重熔的钢,纯度高、含硫量低、非金属夹杂物少、钢锭表面光滑、结晶均匀致密、金相组织和化学成分均匀,所生产钢种达到400 多个,广泛应用于航天航空、军工、能源、船舶、电子、石化、重型机械和交通等许多国民经济的重要领域。到目前为止,我国工业电渣炉总量近千台,生产能力超过200 万吨/年。

电渣冶金技术虽然经过了50 多年的发展,但传统的电渣重熔存在生产效率低、电耗高、氟化物污染环境、电渣过程吸气、大型钢锭偏析严重等问题一直没有得到很好的解决。东北大学从电渣冶金技术诞生的早期就开始进行电渣冶金工艺理论及设备方面的研究工作,取得了一系列研究成果,本文主要针对东北大学最近十多年来在电渣冶金技术方面所取得的成果进行介绍。

1 电渣连铸技术

传统电渣重熔采用一次重熔一个钢锭的间歇式生产方式,这样不仅生产效率低,而且钢锭在后步锻造或初轧开坯过程中钢锭头尾去除量较大,钢的成材率很低。因而生产成本也比较高。另外,传统电渣重熔由于电流路径是变压器-短网-电极-渣池-金属熔池(钢锭)-底水箱-短网-变压器,渣池与金属熔池之间存在着大量热交换,因此金属熔池深度与电极熔化速度成正比,为保证钢锭结晶质量,熔化速度与锭直径之比不超过1。所以,电极的熔化速度受到很大的限制。当重熔直径小于300mm 的钢锭时,生产效率就更低,生产成本相当高。

为了克服传统电渣工艺的上述缺点,从2002 年开始,东北大学钢铁冶金研究所进行了电渣连铸技术的开发研究。电渣连铸技术既有电渣冶金的特点,也继承了连铸的优点,电渣连铸技术主要特征是采用双极串联、交换电极、Cs137 液面检测与控制、连续拉坯及在线切割等技术。

采用T 型结晶器,双极串联渣池的高温区主要集中在两个电流的导电端头,改变了传统电渣重熔的热场分布,使金属熔池深度与输入功率基本无关。此外铸锭自T 型结晶器中抽出,在空气中受空气对流冷却,必要时可以采取气雾冷却,进一步提高凝固速度,进而在保证熔池深度不变的情况下提高电极熔化速度,提高生产效率。而固定式结晶器重熔时,铸锭收缩与结晶器内壁形成气隙对冷却不利。

在理论分析基础上,进行了普碳钢、不锈钢、轴承钢和高速钢的电渣连铸90mm×90mm 小方坯的实验室试验。试验取得很好的效果,在熔化速度比传统电渣工艺提高3-5 倍的情况下,其凝固组织仍然达到传统电渣锭的质量。

在实验室研究的基础上,电渣连铸技术在国内多家钢铁企业得到了成功应用。工业试验表明,电渣连铸比传统电渣重熔提高熔化速度1-3 倍,电耗下降20%-30%,成材率提高8%-12%,铸坯表面质量和内部质量均与传统电渣锭相当。实践证明,将电渣重熔技术和连铸技术的优点融为一体,实现了“提高质量、提高效率、降低成本”的目的。

2 特厚板坯电渣重熔技术

随着装备制造业的发展,高端特厚板钢材品种需求量十分旺盛。例如高端模具钢、锅炉容器钢、海洋工程用钢、核电和水电用钢等。电渣重熔厚板坯优越性体现在以下几方面:

1)电渣锭组织致密,成分均匀,在宽阔的温度区间内,具有良好的加工塑性,可以允许更小的加工压缩比。例如用700mm 厚度的电渣扁锭可以生产出350mm 的厚板。

2)电渣重熔扁锭,可以省去开坯工序,直接上厚板轧机,减少锻压比,节省工时。

3)电渣重熔锭轧成钢板,性能优良,和普通钢板比较,横向塑性、韧性大大提高,改善了各向异性、断裂韧性、缺口敏感性和低周波疲劳指标显著改善。

4)电渣重熔钢板可焊性良好。焊缝热影响区缩小,可以省去大型焊接结构件(高压容器、锅炉、反应堆壳体)焊接后正火处理。

5)良好的使用性能。电渣重熔钢板具有良好的低温抗冷脆性。

6)与模铸相比,电渣重熔生产特厚板,由于产品质量好,成材率可提高9%-18%,足以抵偿全部重熔费用,而且省去了开坯工序,实际生产成本反而降低。

2006-2009 年东北大学为某钢厂建成了世界上最大的3 台40t 板坯电渣炉并取得成功。最大锭重达49t,断面尺寸为960mm×2000mm。相对于传统电渣炉,具有以下技术特点:

1)低频电源控制用1 台三相整流变压器将35kV 降至满足工艺的二次电压,将三相交流逆变成0.5-5Hz 的单相低频交流电,保证了三相平衡的供电要求。在国内特大吨位电渣炉设备中首次实现了低频电源控制。可显著节省电能。

2)双极串联重熔采用2 支电极串联的重熔方式,可以实现减小短网感抗,提高功率因数;减少短网有功消耗,因此大幅度降低电耗;保证相同金属熔池深度的条件下,可提高熔化率。

3)结晶器移动式抽锭

采用底水箱固定、结晶器移动的抽锭方式。抽锭系统由立柱和驱动系统组成,成功解决了大型钢锭重熔时的结晶器配置问题。而且可以显著降低炉子的整体高度。

4)电极称量与熔化速度精确控制采用4 个高精度称重传感器以及二次仪表对自耗的重量进行在线精确称量。再通过实时调整电流和电压实现了电极熔化速度的精确控制,保证了铸坯的凝固质量。

5)干燥空气保护

采用露点为-70℃~-40℃的干燥空气对结晶器口进行保护,从而显著降低了重熔过程钢锭的吸氢,提高了钢板探伤的合格率。

电渣炉自投产以来,已成功开发了厚度为640mm、760mm、960mm 三种规格的P20、WSM718R、980、2.25Cr1Mo、16MnR(HIC)、20MnNiMo 等20 多个钢种。为提高产品质量水平,先后采用了冷却控制、结晶器锥度调整、渣系优化、干燥空气保护等先进工艺技术和措施。其主要经济技术指标如下:

(1)月产量:达到650t/台以上;

(2)吨钢电耗:1100-1300kWh/t,在国际上处于领先水平;

(3)锭-材成材率:85%,比普通钢锭成材率提高12%左右;

(4)内部质量:通过对轧后板材的探伤,均符合SEL072-77 和JB/T 4730.3-2005 的Ⅰ级标准。另外,成分均匀,上下偏差小,冲击韧性明显改善。

2011 年又为另一家大型钢厂建成了2 台20t(40t)板坯电渣炉,采用了双极串联、T 型结晶器、基于Cs137 液面检测系统抽锭控制系统,变压器容量4600kVA。目前,主要生产320mm×2000mm×4000mm 和320mm×1400mm×4000mm 两种规格的大型电渣板坯,主要用于生产压力容器用钢、海洋平台用高强度齿轮钢和高级塑料模具钢等,最大锭重22t。但该两套电渣炉具备生产700mm×2200mm×4000mm,锭重达到48t 的大单重电渣板坯的能力。

3 电渣重熔空心钢锭新工艺

随着核电、火电、水电、石化等的迅速发展,对筒形大锻件的尺寸要求越来越大(直径可达4000mm 以上,甚至达到6000mm)、对质量要求越来越高。厚壁管,特别是中、大口径(外径400-1000mm,壁厚25-80mm)无缝厚壁管、特厚壁管的需求也不断增加。传统筒形大锻件都是采用普通实心铸锭进行空心锻件的生产,其缺点是冲孔工序造成大量的材料浪费;多次加热,多工序变形,容易改变钢锭内部组织结构,影响产品质量;难以加工超大型锻件,不易保证产品的精度和材质的均匀性。用空心钢锭生产大型筒体锻件可节约材料费15%、加热费50%、锻造费30%。

目前,我国筒体和厚壁管行业存在的问题是:1)生产工艺复杂、流程长;2)材料利用率低、生产成本高;3)产品质量低;4)大型筒体,大口径、高端厚壁管产品依赖进口。因此空心钢锭在大型高等级空心锻件和厚壁管的生产中具有非常广阔的发展前景。

大型筒体的制造方法归纳起来主要有两大类。第一类采用空心钢锭进行后部的锻造或环轧加工,这种方法成本低,成材率高,是技术发展趋势。第二类是实心钢锭锻造成型,存在工序长、能耗高、成材率低等缺点,而厚钢板卷制焊接成型焊缝质量难以保证。从各种方法的比较不难看出,电渣重熔生产空心钢锭具有凝固质量好、工序简单、成材率高和成本低等显著优点,具有很强的竞争力和应用前景。

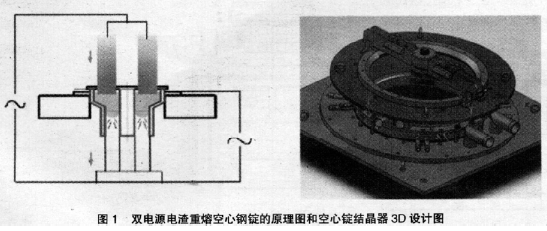

东北大学在2012 年成功开发了大型电渣重熔空心钢锭成套设备和工艺。该电渣炉采用短结晶器的抽锭生产方式,最大钢锭尺寸φ1100mm×6000mm,可以兼容生产空心锭和实心锭两种锭型。采用了一系列的新技术和新工艺,主要包括双电源、T 型结晶器导电、车载式电极升降机构、基于电磁涡流法的液面检测与自动控制系统,同时配备了抽锭拉力传感器,这样可以保证液面的精确控制,并保证内结晶器不被抱死,也防止漏渣和漏钢事故。由于采用了双电源,在交换电极时结晶器仍然供电,保证了电极交换时结合处的内部质量和表面质量,这一技术在世界上是首次采用。

图1 是双电源电渣重熔空心钢锭的原理图和空心锭结晶器3D 设计图。工业试验表明,生产的空心锭表面质量和内部质量均非常好。结晶器组织致密,纯净度高,是生产高端厚壁管和筒体锻件的理想材料。

4 可控气氛电渣炉

电渣重熔通常在大气下进行。研究表明,重熔合金中的氧含量取决于主要脱氧元素的浓度和该脱氧元素的氧化物在渣中的活度。此外,渣池上的氧分压或多或少也会产生一定的影响。除了氧与Fe、Mn 和其他重金属元素的阳离子直接发生反应外,氧的介入更多的是由于熔渣上方的电极受热氧化引起的。过去通常采用往渣池中加入脱氧剂(Al、CaSi、FeSi 和Mg 等)的方法对熔渣连续脱氧,但是这会导致熔渣组分改变,从而使重熔锭中的易氧化元素含量与自耗电极不一致。针对上述问题,开发出了几种可控气氛电渣重熔技术。

4.1 惰性气体(Ar、N2)或干燥空气保护电渣炉

惰性气体(Ar、N2)保护电渣炉主要目的是防止重熔过程钢中活泼金属元素氧化。主要采用Ar 气保护,而对于含氮钢则可以采用N2,这样一方面可以减少氮的损失,另一方面也可以节省昂贵的Ar 气。干燥空气保护电渣炉,适合于重熔对氢比较敏感的钢种,特别是大型钢锭。通过采用N2 保护电渣重熔高氮不锈钢的试验,结果表明,采用保护气氛电渣重熔可以明显减少元素的烧损,降低钢锭中的氧含量,提高氮的收得率。

4.2 加压电渣重熔技术

最近,成功研制了100kg 加压电渣重熔炉,炉子设计的最高工作压力为7.0MPa,目前,试验阶段的冶炼压力为2-3.5MPa。利用加压电渣重熔工艺来制备五种不同的高氮奥氏体不锈钢。在电渣重熔过程中,二次电压为41V,电流为1500-2500A,渣系选ANF-6(70%CaF2-30%Al2O3)或63%CaF2-17%CaO-15%Al2O3-2%SiO2-3%MgO,渣量3-3.5kg,氮气采用99%工业氮气。表1 是加压电渣炉生产的高氮不锈钢钢锭的化学成分,从表中可以看出,通过加压电渣重熔方法可以熔炼出N 含量达到1.21%的高氮不锈钢。

![ODIF6WI8}CAP_]5Y$JX)J(F](http://www.yejinzb.com/file/upload/201512/30/08-58-51-85-6.png)

5 液态电渣浇注技术

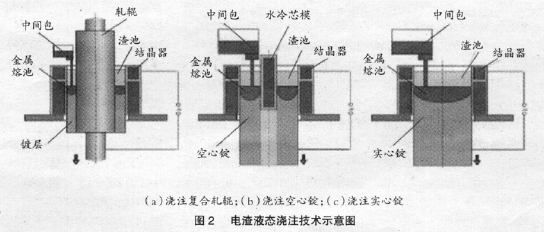

电渣液态浇注技术直接使用液态金属,不需要制备自耗电极,这样可以省去电极制备的工序和成本,同时增加了操作的灵活性,可实现复杂形状产品的电渣成型。导电结晶器是电渣液态浇注的核心技术,其上部的导电环可以作为非自耗电极,靠它向渣池提供电能,以补充不断消耗的热能,其原理如图2 所示,可以浇注复合轧辊、空心锭和实心锭。

东北大学与钢厂合作进行了液态电渣浇注的工业试验。该装置采用了两种加热方式,一种是采用导电结晶器,另一种是在熔渣中插入导电环。中间包采用感应加热,并设有底吹氩气装置。钢水流量采用塞棒控制,控制拉坯速度约10mm/min。

从试验结果看,电渣浇注钢锭无论是表面质量和内部质量均接近电渣重熔的水平。而试验中由于其拉坯速度是传统电渣重熔的5 倍,因此,液态电渣浇注可以大幅度提高生产效率,降低电耗。实际电耗约为电渣重熔的30%。

6 低渗透性节能型低氟渣系的开发

近年来,随着工业的发展,对产品质量要求越来越高,电渣钢锭过程的增氢现象也逐渐引起人们的重视。目前,世界上大部分电渣炉都是在大气下进行生产,2-3ppm 氢含量的自耗电极重熔后钢锭中氢含量达到4-5ppm,需要进行长期的扩氢退火处理,这种方法虽然可以消除或者减轻重熔钢锭的氢含量,但是钢锭保温时间长达3 天以上,尤其是大直径钢锭时间更长,这不仅费工、费时,占用生产设备,而且增加生产成本。

研究表明,大气中的水蒸气通过熔融渣池进入钢中,引起钢中增氢是电渣钢锭增氢的一个原因,为此,东北大学进行了电渣重熔用渣系氢渗透性的研究,并开发出了低氢渗透性、低氟化钙含量、高电阻的预熔型渣系,不仅可以降低重熔过程增氢含量,减少氟化物气体的排放,保护环境,同时还有利于降低电渣钢锭的生产成本,吨钢电耗1200-1300kWh,大大降低了产品的生产成本。

7 结语

电渣冶金技术在中国实现工业化55 年,为中国的国民经济建设做出了重要的贡献。可以预计,由于核电、火电、航天航空、海洋、石油化工和高速铁路等领域的快速发展,对高品质特殊钢的需求不断扩大,电渣冶金技术仍然具有强大的生命力。以电渣连铸、可控气氛、电极熔化速度控制、液态电渣浇注等为代表的新一代电渣技术,将促使电渣冶金向高效、节能、环保以及满足大型化和更高质量要求的方向发展,满足国民经济建设对特殊钢材料和产品的巨大需求。