蒋欢杰 吴燕萍 颜飞

(中冶赛迪工程技术股份有限公司炼钢事业部 重庆 401122)

【摘要】本文介绍了滑板挡渣技术原理、工艺流程以及设备组成。论述转炉挡渣方式改造的必要性和新增滑板挡渣方式

的可行性,讨论转炉设备的适应性改造和滑板挡渣的应用效果。

【关键词】转炉 滑板挡渣 出钢

0 前言

转炉渣具有较高的氧化性,并富含磷、硫等对钢材质量有害的元素。转炉渣下到钢包中,在后续的钢水精炼过程中,不仅增加钢水脱氧及合金化过程中的脱氧剂和合金的消耗,增加炼钢成本,而且增加钢水的回磷、回硫及氧化物夹杂的含量,降低钢水的清洁度,影响钢材的质量[1]。

国内某钢厂250t 转炉因入炉铁水磷含量较高,无铁水脱磷预处理工艺,主要的脱磷工作均由转炉工序完成,造成转炉渣量大,氧化性高,现有的挡渣棒挡渣工艺,挡渣稳定性较差,钢水罐内的渣层厚度难以控制,不利于洁净钢的生产。为满足汽车板、IF 钢、管线钢等洁净钢的生产要求,最大限度的减少出钢过程中的下渣量,降低钢水罐内的渣层厚度和钢水的氧化性,需要对现有的转炉挡渣工艺进行技术改造,采用转炉出钢口滑板挡渣工艺有效降低钢水罐内的渣层厚度,提高挡渣命中率和稳定性。

1 目前挡渣方式存在的问题

该厂采用的是挡渣棒挡渣技术,挡渣棒的工作原理是利用挡渣棒自身密度与钢水和渣层之间的差异而使其置于两者之间,采用导向杆导入方式,确保挡渣棒能够准确到达出钢口位置,从而达到挡渣的目的。挡渣棒为一类似陀螺形并带有一直径较小的导向杆的耐火材料制品,陀螺形的粗端有3 个凹槽、6 个棱角,能够破坏钢水涡流,减少涡流卷渣,具有挡渣和抑制涡流双重功能[2]。

国内大部分钢厂采用该技术,在炼钢生产过程中,经过持续的优化改进,挡渣成功率达到了90 %左右,取得了一定的挡渣效果,但在使用过程中仍存在一定的问题:

1)1600℃高温辐射环境下远距离,定点将挡渣棒导向杆部分插入出钢口,投放的准确性和投入的时机控制有一定难度,一定程度上影响了挡渣稳定性;

2)对于200t以上大型转炉而言,由于转炉炉膛比较大,随着出钢口使用到后期,在出钢口区域形成较深的凹坑后,挡渣棒导向杆不能导入出钢口,挡渣成功率明显下降;

3) 受钢渣粘度的影响,当钢渣粘度较大时,挡渣棒使用效果不理想;

4)为避免或减少前期下渣量,出钢时将转炉快速摇到水平位置,容易造成大炉口下渣而烧毁电缆和钢水罐车电机;

5)虽然配置了红外下渣检测装置,但是人工投放挡渣棒的滞后性,挡渣效果改善不明显。

2 滑板挡渣技术的应用

2.1 滑板挡渣设备工作原理

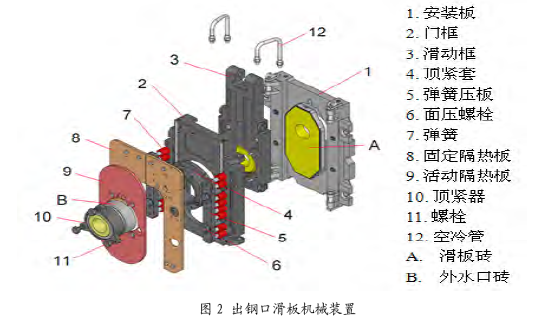

转炉滑板挡渣是应用钢包滑动水口机构的工作原理,经优化设计后,移植到转炉出钢口部位。在现有转炉出钢口法兰上安装基准板、连结板部件,滑板挡渣机构本体安装于连结板上,通过操作系统以液压控制的方式开启或关闭出钢口,以达到挡渣目的。采用机构在线整体更换技术,可将更换时间控制在15min之内,满足转炉与连铸生产的匹配。机构离线开启,实现机构内滑板砖的更换[3]。

转炉滑板挡渣机构与下渣检测装置及PLC控制相结合进行联动,即下渣检测装置检测到出钢下渣时,自动发出关闭滑板挡渣机构的指令信号,滑板挡渣机构自动关闭。

2.2 滑板挡渣出钢工艺流程

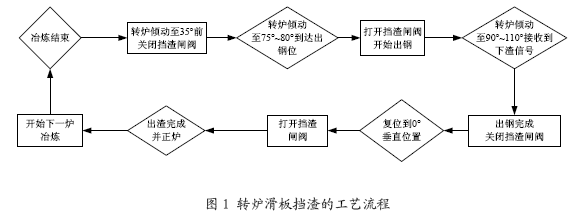

根据出钢过程的不同阶段,做到出钢前期避免下渣,出钢后期快速、可靠、准确挡渣。转炉滑板挡渣出钢操作过程如下:在吹炼过程中,挡渣机构闸阀处于打开状态,当准备出钢摇炉到35°时,挡渣机构闸阀自动关闭,一旦摇到75°~80°“开始出钢”的位置时,挡渣机构闸阀自动打开出钢,出钢过程中下渣检测装置实时监测钢流中的下渣量,当下渣检测装置发出下渣信号时,挡渣机构闸阀自动关闭,转炉人工复位至0°垂直位置,此时挡渣机构闸阀自动打开,然后人工摇炉至出渣位从炉口出渣,出渣后,正炉开始下一炉冶炼。转炉滑板挡渣的工艺流程见图1。

2.3 滑板挡渣系统设备组成

转炉滑板挡渣系统主要由出钢口滑板挡渣机构、自动下渣检测装置和离线更换维护装置组成。其中出钢口滑板挡渣机构包括出钢口滑板机械装置、液压缸及水冷、空冷系统、液压站、滑动水口耐火材料(包括出钢口总成砖、内、外水口砖和内、外滑板砖等)。

离线更换维护装置主要包括机构调试架、液压缸、液压站、3t 旋臂起重机、机构运输存放架、带电动葫芦机构更换架、5t 叉车等设备组成。

2.4 设备更换维护

转炉出钢口滑板挡渣机构采用机构离线整体更换技术,即在调试架上对离线机构更换新滑板砖,调试合格后待用,其安装更换和使用过程将不影响目前转炉冶炼工艺和操作条件。

滑板挡渣机构从调试台上卸下后,安放在机构运输存放架上待用,当在线机构滑板砖寿命使用至计划更换时,将转炉出钢口摇至炉前位置,并把机构更换架就位于转炉出钢口边上,将安放在运输存放架上的机构运至炉前,在滑板砖接口处均匀涂上铬刚玉火泥后用叉车将机构运至机构更换架边上,用电动葫芦将机构通过定位桩推入定位销中,用风动工具迅速将四个M30 活节螺栓螺母锁紧,启动油缸将活塞杆接柄推入滑动框连接槽中用活销连接,机构即安装完毕。整个更换过程操作方便、简单,更换时间可控制在15min 之内。

2.5 转炉新增滑板挡渣机构可行性分析

2.5.1 转炉与现有设备关系分析

在现有转炉上新增转炉滑板挡渣机构,将受到现有设备条件的限制,例如出钢口角度,出钢口法兰与水冷托圈距离较小等,限制了滑板挡渣机构的安装空间。为保证今后能安全生产,杜绝事故隐患,要求滑板挡渣机构安装后其最大回转半径与处于待机位的水冷烟罩最小距离≥250mm,与出钢时离钢水罐口距离≥800mm。

2.5.2 转炉倾动力矩计算

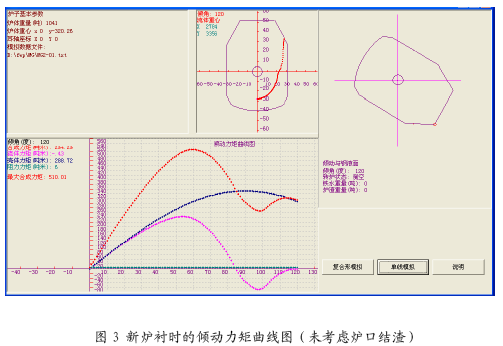

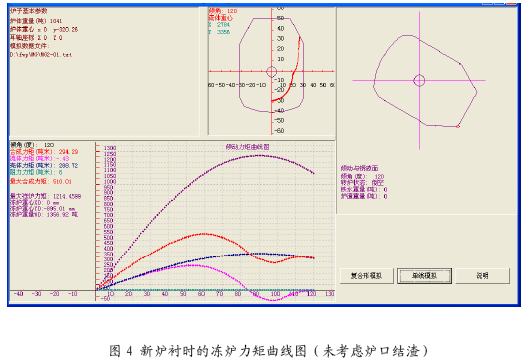

如果在现有的转炉上增加滑板挡渣系统,就要考虑出钢口新增滑板挡渣机对转炉倾动力矩的影响。以下为该钢厂新上滑板挡渣系统后转炉倾动力矩计算。新炉衬时,未考虑炉口结渣,倾动力矩曲线和冻炉力矩曲线如图3 和图4。

根据上述计算结果,安装滑板挡渣机构后,转炉最大工作倾动力矩为5100kN•m,转炉过载倾动力矩(即冻炉力矩)为12145kN•m;未安装滑板挡渣机构时,转炉最大工作倾动力矩为5170kN•m,转炉过载倾动力矩(即冻炉力矩)为13550kN•m。通过以上计算比较分析,安装滑板挡渣机构之后,转炉倾动力矩略微降低,对现有的转炉几乎不会产生影响,转炉能够正常使用。

综合分析计算转炉安装滑板挡渣机构与现有设备关系、倾动力矩变化等因素,认为在现有的转炉上安装滑板挡渣机构是可行的,不会对现有设备带来影响。

2.6 转炉炉体设备适应性改造

为了确保滑板挡渣工艺技术在转炉上的成功应用,对转炉进行了适应性改造,便于滑板挡渣装置的顺利安装、使用与防护。

2.6.1 非传动侧旋转接头

液压旋转接头用于滑板挡渣机构水冷液压缸的液压油导入。由于原旋转接头没有预留液压管路,因此需要对现有非传动侧旋转接头进行改造,改造内容为在现有旋转接头尾部新增1 套2 通道小型液压旋转接头,该小型旋转接头出来的管路通过2 根金属软管从原旋转接头底吹喷粉管路中通过,出托圈下表面后再配管至滑板挡渣机构液压缸。

2.6.2 机构保护罩

为保护机构不被炉口喷渣粘住损坏,炉帽需要安装滑渣保护罩板,将机构封闭在保护板内,不受钢渣困扰,延长使用寿命。

2.6.3 炉体配管配线

新增滑板挡渣机构后,需要通过旋转接头在炉体上新增压缩空气、冷却水和液压配管。从转炉炉腹空冷管路上靠近非传动侧耳轴处分出一条压缩空气支路用作滑板挡渣机构的弹簧冷却。由于滑板挡渣机构的油缸用冷却水流量较小(250l/min),因此从转炉非传动侧的炉体冷却水进水配管中的一路分出一条支路用作油缸水冷,其回水进入传动侧托圈上的集水管。滑板挡渣机构的水冷液压缸用2 路油管由改造后的旋转接头接入,利用现预留的底吹喷粉管路中接入。

2.7 应用效果

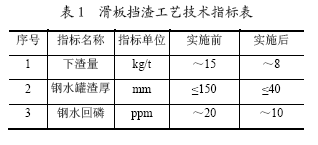

转炉滑板挡渣技术可以更好的满足汽车板、IF钢、管线钢等洁净钢的生产要求,大大地减少下渣量,满足钢水成分要求。实施滑板挡渣工艺后其主要技术指标见表1。

3 结论

1) 转炉滑板挡渣出钢技术,挡渣成功率高,可达99%,挡渣效果好,能够将炉下钢水罐渣层厚度控制在≤40mm,有效的减少钢水夹渣及钢水回磷,提高脱氧和合金收得率,节约合金消耗,提升钢水质量,降低生产成本。

2) 通过与红外下渣检测和PLC 控制相结合,实现自动判渣和挡渣操作。

3) 转炉滑板挡渣机构采用机构离线整体更换技术,机构的安装更换和使用不影响转炉的正常生产。

参考文献

[1] 孙兴洪,蒋小弟. 宝钢炼钢厂转炉挡渣工艺技术的发展[J]. 宝钢技术,2010,2:58-62.

[2] 郑新友,丛玉伟,刘平,等. 转炉出钢挡渣方法[J]. 钢铁研究,2010,112:59-62.

[3] 于钦洋,陆永刚. 300t 转炉闸阀式挡渣技术的应用[J]. 炼钢,2010,26(3):15-17.