关于30MnSi钢水流动性的分析

(山西建邦集团通才工贸有限公司 关文博 赵良江 张崇尧,山西 临汾,043400)

摘要:本文通过分析对比建邦特钢炼钢厂在2015年30MnSi生产的相关数据,对该钢种经常出现流动性差的情况做了相应的分析,发现当钢水Ca含量高、连铸增N较高等情况时钢水流动性差的几率明显提升。并针对此现象,制定了相应的措施:细化氩站供给精炼的钢水成分和温度范围;根据钢水中Al含量控制钙处理程度,降低钢水中的Ca含量;连铸做好保护浇铸、减轻钢水的二次氧化。通过对工艺和流程的改进,30MnSi钢水的流动性得到了较好的改善。

关键词:钢水流动性 钙处理 夹杂物

引言

建邦特钢炼钢厂现有60t氧气顶吹转炉两座,60t顶底复吹转炉一座,70t精炼炉两座,五机五流方坯连铸机一座,断面160x160mm,六机六流方坯连铸机两座,断面分别为150x150mm和160x160mm。主要生产钢种为Q195、Q235、HPB300、HRB400(E)、HRB500E、MG335、MG400、30MnSi、60#-70#钢、YL82B等。

30MnSi的生产采用“转炉——LF精炼炉——连铸”的工序顺序进行,在生产过程中发现30MnSi在浇铸过程中频繁出现流动性差的现象,在全年生产的19个浇次中,出现钢水流动性差的共计11浇次,比例高达57.89%,甚至出现流动性差导致非计划断浇等恶性生产事故。

一、钢水流动性差的分析

众多的分析表明,钢水流动性差的主要原因一是因为钢水温度过低,接近钢水液相线温度时,其流动性变差;还有就是钢水在浇铸过程中,钢水中的固态夹杂物在水口壁聚集,也会导致其流动性变差。

根据历史数据来看,因低温现象导致的钢水流动性差的现象很少,目前30MnSi的生产过程中钢水流动性差的原因主要是因为钢水中的高熔点夹杂物含量偏高。

从查阅资料[1]的结论来看,常见的导致钢水流动性差的夹杂物有Al2O3、CaS以及铝酸钙硫化物复合夹杂等,现从这些成分入手进行分析。

1.1 Al含量的分析

目前在生产30MnSi时,转炉使用的脱氧剂为硅铝钡钙复合脱氧剂,此外,加入的硅铁、硅锰合金等均有脱氧功能,而硅铁中的Al含量也需要考虑。根据2015年3月到10月的数据统计来看,钢水中的Al含量在0.002-0.011%之间,平均值为0.005%。一般而言,采用小方坯连铸工艺时,由于中间包水口内径较小,为了防止水口的粘接和堵塞,经常会控制钢水中的Al含量低于0.005%,以改善其流动性[1]。数据统计见图1、表1。

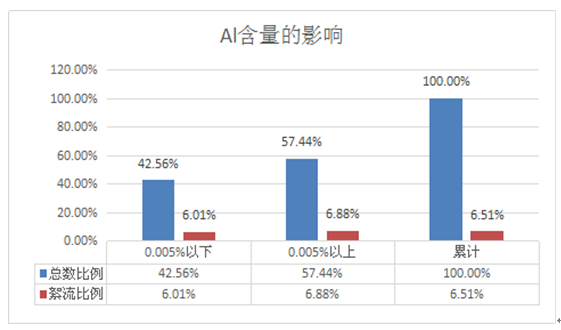

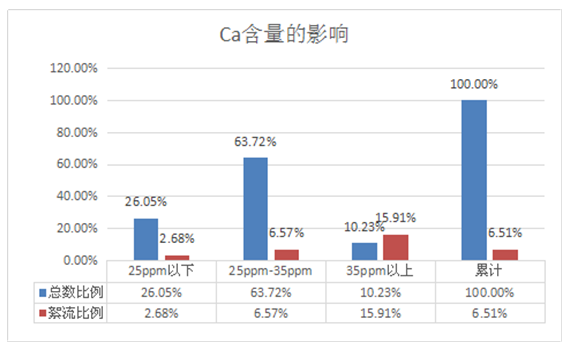

图1 Al含量的影响

表1 Al含量的影响

从图1和表1的数据可以看出,30MnSi钢水中Al含量在0.005%以下的比例为42.56%,但发生絮流的比例为6.01%,略低于于Al含量高于0.05%时的絮流比例:6.88%和整体的6.51%,这说明30MnSi的絮流现象不全是因为钢中Al含量高所导致的。

1.2 Ca含量的分析

在Ca处理过程中会发生如下的反应[1]:

3[Ca]+(Al2O3)inc=3(CaO)inc+2[Al]

3(CaO)inc+2[Al]+2[S]=2(CaS)inc+(Al2O3)inc

在进行Ca处理的过程中生成的CaS夹杂物也具有很高的熔点,从1.1的分析中可以看出,30MnSi钢水中Al含量对其流动性的影响没有十分明显的对应关系,从上面的两个反应式可以看出在Ca处理过程中容易产生高熔点的CaS夹杂。文献表明:在进行钢水的钙处理时,钙含量超过一定含量(34ppm)时,CaS就会开始析出,会影响钢水流动性和可浇性[3],袁方明、王新华[2]等人的研究表明,在钢水钙处理时控制钢水中的Ca含量在17-23ppm时,能明显改善钢水流动性。因此必须控制钙含量防止CaS的析出。下面对Ca含量进行分析。

统计现有数据见图2和表2。

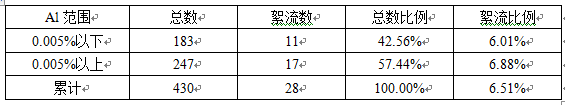

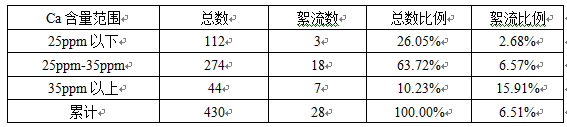

图2 Ca含量的影响

表2 Ca含量的影响

从图2和表2的数据来看,当Ca含量低于25ppm时,钢水絮流的比例为2.68%,Ca含量在25-35ppm时,发生絮流的比例为6.57%,接近于整体絮流比例6.51%,而当Ca含量高于35ppm时,发生钢水絮流的比例升高到15.91%,远高于6.51%。可以看出,钢水中Ca含量偏高时(高于35ppm),钢水流动性明显变差,而当Ca含量控制在25ppm以下时,絮流比例明显减少。表2 Ca含量的影响

钢水中Ca的主要来源是在精炼工序钙处理时通过硅钙线或者纯钙线喂入钢水,通过统计数据做出精炼工序钙处理时硅钙线的喂入量,见表3、图3。

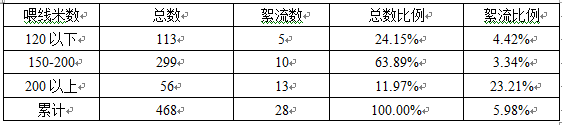

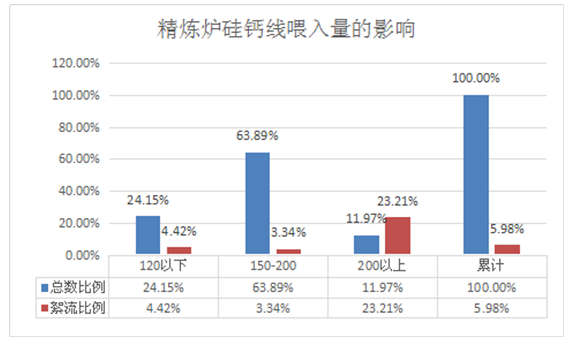

表3 精炼炉硅钙线喂入量的影响

图3 精炼炉硅钙线喂入量的影响

从表3和图3的数据来看,当精炼钙处理硅钙线喂入量高于200m时,絮流比例23.21%,远高于整体絮流比例5.98%。结合表3数据可以判断出精炼工序钙处理过重,钢水中Ca含量偏高,是导致30MnSi钢水流动性变差的重要原因。

二、 从各工序过程分析

2.1 转炉冶炼的影响

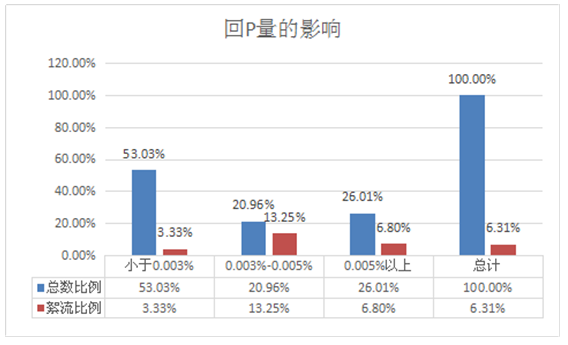

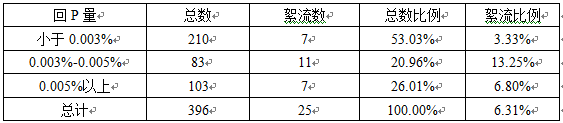

出钢过程中挡渣不良,下渣严重也会明显增加钢水中夹杂物的含量,含氧极高的氧化渣进入钢水不仅仅会直接增加钢水中夹杂物的含量,而且带入的大量的氧会使得钢水二次氧化产物明显增多。下渣的判定以回P量来确定,当回P量为0.005%以上视为下渣较为严重,现统计30MnSi生产中下渣量和絮流的关系见图4和表4。

图4 下渣回P量的影响

表4 下渣回P量的影响

从图4和表4的数据来看,回P量在0.003%-0.005%之间时,钢水絮流比例为13.25%,高于整体比例的6.31%;但当回P量高于0.005%时,钢水絮流的比例为6.80%,略高于整体比例6.31%;但当回P量小于0.003%时,钢水絮流比例明显减少。因此,尽可能减少下渣,有利于提高钢水的纯净度,也有利于改善钢水的流动性。

2.2 精炼工序的影响

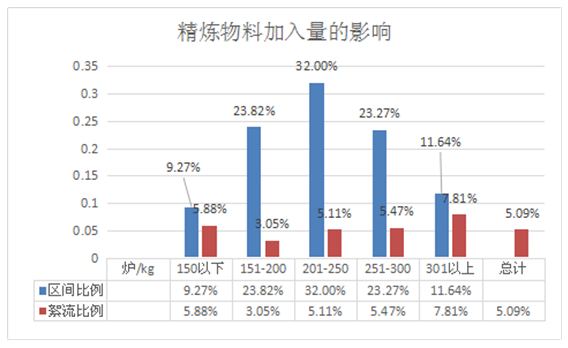

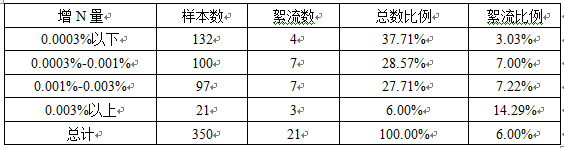

精炼工序能使得夹杂物变性和促进夹杂物的上浮以达到净化钢水的作用,在30MnSi的冶炼过程中,精炼炉直接负责供给连铸钢水供其浇铸,因此,精炼炉的控制至关重要。在历史数据的统计中发现,精炼炉的物料加入量(统计硅锰、硅铁和碳化硅)和钢水流动性有着较为明显的对应关系,见图5和表5。

图5 精炼物料加入量的影响

表5 精炼物料加入量的影响

从图5和表5的数据来看,精炼炉的物料加入量在251-300kg/炉、301kg/炉以上时,出现絮流的比例分别为5.47%和7.81%,均高于5.09%。可以看出,当精炼炉的物料加入量较多时出现絮流的比例明显增多。统计的物料主要是硅锰、硅铁和碳化硅。精炼炉物料加入量越多,精炼过程产生的夹杂物会增多,而且必然会导致整体精炼时间增加。研究表明,出钢过程中把硅铁加入钢包,在中间包试样中未发现钙铝酸盐夹杂物(CaO·Al2O3),而在LF炉加入硅铁尤其在LF炉后期加入硅铁,中间包试样中钙铝酸盐夹杂物明显增加,这也意味着水口堵塞的几率也会明显增加[5]。此外生产过程中因为生产节奏的影响,精炼炉处理时间有限,无法在短时间内进行夹杂物的去除,也必然会导致钢水中夹杂物含量上升。

关于硅钙线的加入量的分析见1.2。

2.3 连铸中包的影响

在进行精炼钙处理的统计数据时发现,硅钙线加入量在200m以上的炉次共计为52炉,其中属于开浇前3炉的有38炉,比例为73.1%。而在统计的19个浇次中,出现开浇前3炉絮流的浇次达7个,比例为36.84%,据此推断连铸中包可能对钢水流动性,尤其是对开浇炉次的流动性有较大影响。

连铸保护浇铸未做到位,钢水出现较为严重的二次氧化,导致钢水中的夹杂物含量上升,这也是导致很多浇次开浇第一炉就出现了钢水流动性差的一个原因。1#连铸机因为设备原因在第一包大包开浇时无法立即执行大包长水口保护浇铸,需要裸浇20s-30s的时间,且连铸机中包相比3#连铸机较小,中包深度浅,无设置挡墙和堰,钢水在中包停留时间短,夹杂物上浮比例小,这也会导致钢水的流动性恶化。

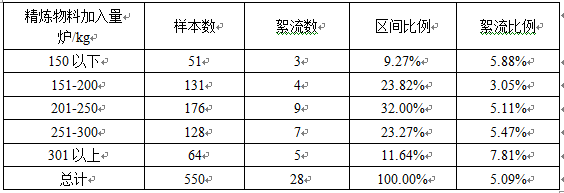

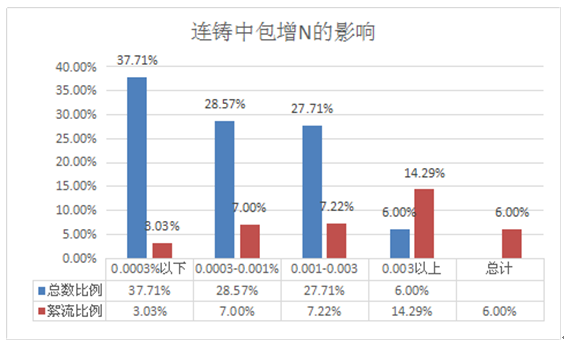

关于保护浇铸的判定以连铸中包增N量衡量,数据见表6和图6。

表6 连铸中包增N量的影响

图6 连铸中包增N量的影响

从表6和图6的数据中可以看出,当中包增N量低于0.0003%时,絮流比例为3.03%;当增N量在0.0003%-0.001%区间,以及0.001%-0.003%区间时,絮流比例分别为7.00%和7.22%,略高于整体的6.00%;而当增N量高于0.003%时,絮流比例为14.29%明显高于6.00%。连铸增N偏高意味着保护浇铸没有做好,钢水会出现较为严重的二次氧化,也会导致钢水流动性变差。

三、采取的措施与效果

根据上述分析,炼钢厂针对改善30MnSi钢水流动性采取了以下措施:

1、转炉工序严格控制下渣量,当明显下渣或回P可能导致钢水P超上限(0.025%),禁止上精炼工序,组织改钢种或回炉处理;

2、细化氩站出站成分,提高出氩站Si含量到0.65-0.70%,出站温度控制到1540℃以上,尽可能减少精炼炉的升温、调整成分的压力,有效减少精炼炉的物料加入量;

3、精炼钙处理时,根据钢水中Al含量的高低确定硅钙线、钙线的喂入量,目前将硅钙线的加入量减少到100-120m,纯钙线的加入量减少到50-80m,将Ca含量控制在35ppm以内,目标控制到25ppm左右;

4、连铸做好中包密封工作,烘烤时间适当延长,做好保护浇铸工作并及时加入足量覆盖剂,减轻钢水的二次氧化。

通过采取上述措施,目前30MnSi钢水的流动性有了明显的改善。

四、结论

1、30MnSi钢水中Ca含量偏高是导致其流动性差的一个重要原因。在Ca处理时,考虑钢水中Al含量的多少来决定硅钙线和钙线的加入量来控制钢水中Ca含量在25ppm左右。

2、转炉出钢挡渣未做好,下渣较为严重不仅直接增加钢水中夹杂物的含量,而且会增加精炼炉的工作压力,在生产节奏紧张的情况下,精炼去除夹杂物的时间有限,钢水纯净度降低。

3、连铸中包保护浇铸未做到位,钢水二次氧化较为严重时,也会导致钢水流动性变差。

4、通过对工艺和流程的优化,30MnS钢水流动性有了明显的改观。

参考资料:

[1] 王新华主编.钢铁冶金——炼钢学[M]北京:高等教育出版社,2007,6,219-220.

[2] 袁方明,王新华,杨学富.钙含量对钢水流动性的影响[J].钢铁钒钛, 2006, 27(1):27-32.

[3] Madias J, Cicutti C, González J C. Control of microinclusions in calcium treated aluminium killed steels[J]. Ironmaking & steelmaking, 1997, 24(2):155-159.

[4] 干勇主编.现代连续铸钢使用手册[M].北京:冶金工业出版社,2010,3,305-306.

[5] 蔡开科主编.连铸坯质量控制[M].北京:冶金工业出版社,2010,5,51-55.