杨军昌, 宁晓波

(首钢长治钢铁有限公司, 山西长治046031)

摘要:对首钢长钢8 号高炉处理失常炉况进行总结。通过对失常炉况的原因、处理措施、恢复过程进行分析,为避免类似事故发生及在发生失常事故后如何避免事故扩大化提供经验。

关键词:高炉 炉况 处理

首钢长钢8 号高炉有效炉容1 080 m3,二代炉龄于2012 年3 月21 日点火投产。开炉以来,先后攻克了铁口喷溅、炉缸侧壁温度升高、使用劣质矿冶炼等技术难题。形成了一套适合首钢长钢现有原燃料的操作体系。2015 年4 月,由于原燃料同时被调整,使得高炉出现塌料、悬料、管道行程,炉况失常,通过采取堵风口、变料制、改全焦冶炼等措施,经过为期9 d 的处理,炉况恢复正常。

1 事故经过

2015 年4 月23 日夜班接班,风量3 080 m3/min,风压334 kPa,顶压175 kPa,透气性指数10.7,炉温生铁硅含量(质量分数)0.35%,物理热1 502℃,渣铁流动性好,高炉正常生产稳定运行。03:26,顶压由175 kPa 突升至193 kPa,料线塌落,减风至2 750m3/min 控制;走2 小批料后,第二次塌料,料线塌至4.0 m。03:40,减风至2 340 m3/min 控制,减风后压量关系不匹配,风压由251 kPa 逐步上升至299 kPa,之后又有所下降,压量关系波动较大。07:16,减风至1 650 m3/min。12:36,休风,更换14 号风口,处理1号、7 号、8 号风口在休风过程中的少量灌渣,堵3号、8 号、9 号、13 号、18 号风口。13:50,开风,开风后炉况难行,塌料、管道行程、悬料、频繁发生,料线塌落超过4.6 m,从炉顶摄像仪看到料面乱翻,煤气流极不稳定。至4 月25 日18:20,休风更换7 号风口(漏水),堵3 号、4 号、5 号、6 号、7 号、8 号、9 号、13号风口。18:55,开风,开风后炉况逐步好转,相继捅开3 号、13 号、4 号风口,加风至2 000 m3/min,扩矿批至18.8 t,提料线至2.2 m,上负荷至2.8。至4 月28 日16:45,休风,更换10 号风口,处理5 号、6 号、7 号、8 号、9 号风口,堵6 号、7 号、8 号风口。18:35,开风后煤气流分布紊乱,又反复出现塌料、悬料、管道行程,炉况难行。至4 月29 日07:45,休风堵6号、7 号、8 号、13 号、18 号风口。08:25,开风后严把进程,以准、稳为思路,逐步缓慢恢复。至5 月3 日,恢复风量至3 050 m3/min,料线1.5 m,矿批30 t,负荷4.0,至此炉况基本恢复正常。

2 原因分析

2.1 原料质量下降

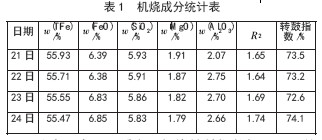

受矿粉供量影响,烧结工序于4 月13 日两次调整配料结构。第一次调整为3.0%(巴粗)+17%(南非)+6%(澳特)+46%(FMG),第二次调整为3.0%(巴粗)+17%(南非)+51.5%(FMG)。4 月20日,调整配料结构为14.5%(南非)+56.5%(FMG)。这几次调整都是增大FMG 矿粉的使用比例。FMG矿粉属于高水化程度褐铁矿,矿物组织疏松多孔,且制粒能力偏差,同化温度在1 150 ℃左右。4 月13 日,开始配加南非粉,南非粉属于同化温度较低的矿种,较巴西粉同化温度低150 ℃左右,虽然烧结过程液相流动能力较好,对提高产量有利,但对改善烧结矿强度极为不利,高配比添加会导致烧结矿软熔性能变差,高炉软熔带上移,上部料柱透气性变差。在这一阶段的调整过程中,烧结内返矿率升高3%左右,高炉返矿率升高1.8%左右,转鼓强度指数仅维持在73.5%左右(4 月10 日烧结矿碱度提高至1.6 倍后,烧结矿转鼓指数与前期碱度为1.5 倍时相当),23 日抽查烧结矿低温粉化指数为53.61%,较正常水平下降6%左右,烧结矿高温冶金性能有所变差。表1 为机烧成分统计表。

从表1 中可以看出,机烧转鼓指数低于77%的控制标准,在23 日出现了最低值72.6%,强度明显下降。

2.2 燃料质量恶化

2.2.1 外购华太焦炭用量增大

八高炉4 月16 日燃料结构为65%自产瑞达焦炭+35%外购焦炭,调整为60%自产瑞达焦炭+40%外购焦炭。在4 月21 日中班期间将,将外购焦调整为150 t 华太配加潞宝二级焦炭。从指标上看,华太焦炭质量指标基本符合国标二级焦炭标准,但实际使用效果较差,主要表现是:在焦炭变化过程中高炉出现炉温低退负荷现象,负荷由4.55 退至4.25;炉况出现波动,对料柱支撑作用不足,即骨架支撑能力较差;炉内压量关系紧张,压差升高,中心气流逐步消失,料面过吹频次增多,频繁出现料线滑尺、塌料现象。

2.2.2 自产瑞达焦炭质量降低

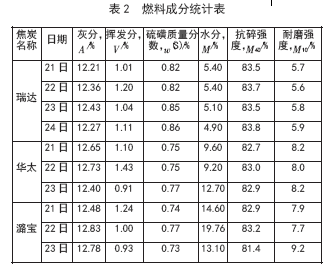

瑞达焦化厂于4 月17 日调整配煤比例,将气煤质量配比由3%提高至5%;4 月19 日,高炉槽下自产焦炭目测裂纹有所增加,粒度有所变小;22 日,质量监督站检验数据显示-25 mm 质量分数达到7.7%,较正常水平升高3%左右;且受降雨等影响,18—20 日,高炉用焦炭水分升高(见表2)。

从表2 可以看出,自产瑞达焦炭水分较正常值5.0%升高0.2%,潞宝焦炭较正常值8.0%升高7.8%,华太焦炭较正常值8.0%升高2.5%。

2.3 炉况抵抗能力变差

本月3 月29 日,开始配加华太冶金焦(占外购焦比例17%)。至4 月23 日炉况恶化期间,高炉入炉原燃料变化,高炉一直被迫应对,尤其在试验300 t华太焦炭时,炉况出现滑尺、钻锤现象,炉顶摄像仪无中心气流,炉底5.2 m 中心点温度下降,炉缸活跃程度下降,间断出现物理热与硅含量不匹配现象。高炉又出现三次休风、两次慢风情况,导致炉况本身状态不佳,抵抗外界波动的能力变差。

3 处理措施

3.1 炉外处理思路(改善原燃料质量)

3.1.1 改善原料质量

烧结工序,降低FMG 矿粉的使用比例,提高机烧转鼓指数,逐步调整矿粉配比为4.0%(巴粗)+20%(SSFG)+10%(澳特)+38%(FMG),机烧转鼓指数上调至74%。

3.1.2 改善焦炭质量

4 月24 日,调整燃料结构为75%瑞达焦炭+25%外购焦炭,降低外购焦使用比例。4 月25 日,外购焦由150 t 华太配加潞宝二级焦炭调整为祥瑞干熄焦炭;4 月27 日,将外购焦调整为潞宝干熄焦炭。

3.2 炉内处理思路

1)维持一定的风量,控制风口面积(堵风口),维持风速180~220 m/s。

2)提炉温,提热量。采取加净焦、退负荷、调风温的措施保证充沛炉温,w[Si]=1.0%~2.0%,物理热≮1 480 ℃,风温800~950 ℃。

3)调料制,稳定煤气流,采取单环同位角小角度(一般24°~27°)布料,兼顾边缘、中心两股气流。

4)调配比,控制适宜的炉渣碱度(1.05~1.10),保证渣铁有良好的流动性。

5)及时排出渣铁,缩短出铁间隔,维护与风量匹配的铁口深度,保证排渣铁次数和排渣铁量。

6)严格把控冶炼进程,不可贪多误进。

4 具体对策

从4 月23 日夜班炉况出现难行开始至5 月3日24:00 恢复正常,历时10 d 的时间,归纳起来分六个间断。

1)第一间断:认识期。4 月23 日夜班03:26,顶压凸起,风压上升,出现塌料。减风控制,并补净焦3批,同时缩矿批至25 t,退负荷至3.5 t,缩小料的角度2°,减少氧气量至2 000 m3/h。调剂完毕后,炉内压量关系波动,料线依然在4.5 m,情况没有好转,至07:16,再次减风至1 650 m3/min,补净焦38.8 t,缩矿批至20 t,退负荷至2.5,调料制为26°单环布料。12:36,休风,更换、处理风口灌渣,堵5 个风口。这一间断的调控过程基本正常,从炉况出现难行征兆开始到休风堵风口,是对炉况失常严重程度的认识过程,从炉况及炉温的反应来看,情况比较严重,要谨慎对待。在这一过程中共计补净焦53.782 t,休风1次,烧损风口1 个。

2)第二间断:定位期。4 月23 日13:50,开风量1 250 m3/min 使用,后逐步加风至1 700 m3/min。压量关系不稳,风压锯齿状波动,顶压出现小的尖峰;风压升高,透气性指数降低;风压与透气性指数葫芦状波动。后减风至1 380 m3/min 控制。这段时间补焦75.61 t,矿批缩至16 t,料制调整为C26(7) O25(7)。23:48,休风,堵6 个风口。4 月24 日00:24 ,开风,开风后运行风量1 600 m3/min,风压波浪形小波动,顶压间断性小尖峰,料线依然塌落不明,炉顶摄像仪观察料面间断出现翻花现象。运行3 h 后,进行试探性加风100 m3/min。加风后,风压与透气性指数葫芦状波动,又减风至1 500 m3/min 控制。待料线探住3.3 m,不断出现悬料,渣铁出尽后放风坐料。料线塌落后以风量1 400 m3/min 赶料线,料线探住3.4 m,加风至1 600 m3/min。料线边走边塌,探住的料线走势也不好,动作缓慢、呆滞。炉顶摄像仪观察,气流不稳,料面乱翻,料线塌料不明,然后边赶边塌,如此反复。至进入4 月25 日10:58,休风,更换2 个风口,堵7 个风口。这段时间共补焦173.7 t,矿批16 t,负荷2.2,料制C28(4)24(4) O25(6)。13:32,开风,开风后顶压趋于平稳,不长时间发现7 号风口漏水,从现场判断漏水程度较为严重,加之领导组对堵风口的位置有新的思路,所以于4 月25 日18:20 休风更换7号风口,堵8 个风口,至此算第二间断。这一间断,扩矿批至18 t,调料制为C28(4)25(1)22(4) O25(6),调负荷至2.4,试探性加风。通过炉况的反应及恢复进程我们对炉况恶化程度有了重新的定位。情况比预想的要严重,难度要大。在这一过程中共计补净焦214.6 t,休风2 次,烧损风口3 个。

3)第三间断:调整期。4 月25 日18:55,开风,开风后逐步加风,运行风量1 600 m3/min,矿批15 t,负荷2.2,料线2.5 m,料制C26(8) O25(6)。4 月26 日,逐步加风至1 850 m3/min,调矿批16 t,负荷2.6,料制C26(8) O24(6);相继捅开13 号、3 号风口。4 月27日,逐步加风至2 000 m3/min,矿批16.8 t,负荷2.8(用上焦丁),料线2.3 m,料制C25(8) O24(6),捅开4号风口。4 月28 日,逐加风至2 100 m3/min,矿批18.8 t,负荷2.9,料线2.2 m,料制C25(8) O25(6)。至16:45,休风更换10 号风口,处理5 个风口,堵3 个风口。至此算第三间断。在这一过程中共计补焦20.454 t,休风1 次,烧损1 个风口。

4)第四间断:反复期。4 月28 日18:35,开风,开风后风量运至1 600 m3/min,压量关系紧张,风压波动,炉顶料面翻花,气流不稳,塌料、悬料、管道行程出现,炉况恶化。至4 月29 日07:45,休风堵5 个风口,算第四间断。在这一过程中,共计补焦60 t,休风1 次,没有烧损风口。

5)第五间断:恢复期。4 月29 日08:25,开风后,运行风量1 200 m3/min,矿批15 t,负荷2.5,料线2.2m,料制C25(8) O24(8)。至20:00,逐步加风至1 850m3/min,上负荷至2.8。4 月30 日,逐步加风至2 000m3/min,矿批18.8 t,料线1.8 m,料制C25(8) O25(8)。5月1 日15:00,加风至2 300 m3/min,矿批19.8 t。15:55,休风更换10 号风口,处理3 个风口,堵4 个风口。17:05,开风,开风后逐步加风至2 400 m3/min,矿批22.8 t,负荷2.9,料线1.5 m,料制C26(8) O26(8),捅开8 号风口。5 月2 日03:00, 加风至2 600m3/min,负荷3.3,料批23.8 t,料线1.5 m,料制C26

(9) O26(9)。08:00,开始喷煤。16:25 时休风,更换19号风口,处理18 号风口,堵两个风口。17:56,开风,开风后至23:00 恢复风量2 750 m3/min,风压255kPa,顶压110 kPa,透气性指数13.1,矿批25.8 t,料线1.5 m,负荷3.5。这一过程共计补焦12.4 t,休风2次,烧损风口2 个。

6)第六间断:巩固期。5 月3 日,逐步恢复风量3 050 m3/min,扩矿批30 t,料制C29(4)28(3)26(3) O28

(7)27(3),上负荷4.0,生铁硅含量(质量分数)0.70%,物理热1 490 ℃,至此炉况恢复正常。

5 经验教训

5.1 抓住时机,全面考虑

炉况发生失常后,要及时进行分析、研究,判断原因及危害程度,及时采取控制措施,避免事故扩大化。在处理失常过程中,要结合高炉近期的工作状况及本次失常征兆综合判断,要充分考虑到潜在的不利因素,同时要保证设备运行正常、铁水罐运行正常,不能因设备问题出现休风、减风的情况,不能因出不了渣铁而影响炉内恢复进程。

5.2 建立预警机制

对外,与焦化厂建立动态质量反馈体系,不再只关注焦炭的检化验数据,而是以高炉使用效果为评价依据。对内,当一座高炉炉况出现难行征兆,对另一座高炉要谨慎、保守操作。在继续使用低价原燃料生产时,尤其是质量性能偏差的原燃料,要在通过优化高炉参数,实现炉况可控的最大限度内对配用比例、炉况及操作调整进行摸索,积累必要的经验。

5.3 思路统一,精准控制

处理炉况期间,要有处理小组。人员在交接时要交清接明,确保处理恢复过程统一、有序。在恢复过程中,对每一步操作、每一个指令,都要充分考虑。要通过理论计算、综合判断,在把握不准的情况下,宁可适当推迟动作,避免造成炉况反复难行。

5.4 强化炉外管理

必须合理安排炉前人员。炉前操作人员要及时清理出现场、安全打开铁口、排净查铁,为炉内恢复打好基础。在处理炉况过程中,炉前岗位交叉作业多,在清理积查铁、更换风口二套和煤气区域作业时,都极易发生安全隐患。因此,越是在这种忙、乱的情况下,越要搞好安全工作,绝不能出现说起来重要、忙起来不要的状况。

6 结语

要树立事故是最大浪费的理念,加强对原燃料检测。一方面要认真对质量检化验数据进行统计分析,另一方面要提高高炉操作者对所用原燃料质量变化的判断能力,要把目测原燃料表观性能与检化验数据进行结合,及时掌握和反馈变化趋势,确保提供真实的参考数据,指导高炉生产。