吕平张春燕

( 西安西矿环保科技有限公司,西安高新710075)

摘要:本文简要介绍了转炉干法除尘工艺系统的技术优势、主要设备组成、工作原理及国产化创新应用。

关键词 转炉煤气; 干法除尘; 设备组成; 国产化应用

1 引言

氧气转炉炼钢采用吹氧冶炼,在吹炼过程中,其烟气量烟气成份和烟气温度随冶炼阶段呈周期性变化。同时在吹炼过程中,会产生大量烟尘和CO气体,特别在吹炼中期CO浓度可达80%以上,一般情况下,转炉煤气成份中CO的含量占55 ~ 66%( 体积百分比) ,其烟尘成份中金属铁占13%,FeO 占68. 4%,Fe2O3占6. 8%,当CO含量在60%左右时,其热值可达8 000 KJ /Nm3,而烟尘量一般为10 ~ 20kg /t 钢。从中可以看出,在氧气转炉炼钢中,转炉煤气中CO含量很高,烟尘中铁含量也很高,因此都有很高的回收利用价值。通过转炉煤气的回收,不仅可以节约大量能源,而且对烟尘加以综合利用,变废为宝,同时又净化了大气环境。

2 工艺流程与技术特点

2. 1 工艺流程

转炉煤气干法除尘系统工艺流程为: 约1550℃的转炉烟气在ID 风机的抽引作用下,经过烟气冷却系统( 活动烟罩、热回收装置及汽化冷却烟道) ,使温度降至800 ~ 1 200 ℃后进入蒸发冷却器。蒸发冷却器内有若干个双介质雾化冷却喷嘴,对烟气进行降温、调质、粗除尘,烟气温度降低到150 ~ 200℃,同时约有40%的粉尘在蒸发冷却器的作用下被捕获,形成的粗颗粒粉尘通过链式输送机输入粗灰料仓。经冷却、粗除尘和调质后的烟气进入圆筒形静电除尘器,烟气经静电除尘器除尘后含尘量降至10 mg /m3 以下。静电除尘器收集的细灰,经过扇形刮板器、底部链式输送机和细灰输送装置排到细烟尘仓。经过静电除尘器精除尘的合格烟气通过煤气冷却器降温到70 ~ 80℃ 后进入煤气柜,氧含量>2%的煤气通过火炬装置放散。整套系统采用自动控制,与转炉的控制相结合。

流程图如下:

2 技术优势

目前国内大多数转炉一次烟气处理使用的是湿法除尘工艺,只有2008 年以后新建项目的转炉一次烟气除尘采用的是干法除尘系统工艺技术,OG 法除尘工艺排放基本在80 ~ 100 mg /Nm3,远高于国家新标准规定的50 mg /Nm3,且系统耗电量高( 吨钢耗电量约10KWh) ,耗水量大( 吨钢耗水量约0. 2m3 ) ,水处理复杂,煤气回收量小,运行维护费用高,环境污染严重,工作环境差。

干法除尘相对于湿法除尘有以下优势:

1) 除尘效率高,进入煤气柜煤气的含尘量≤10mg /Nm3,回收的煤气不用进行二次除尘;

2) 系统阻力小,耗能低,风机运行费低;

3) 设备占地面积小,基本为湿法的1 /2;

4) 设备寿命长,维修工作量小;

5) 全蒸发干式系统,省去污水处理系统和二次污染;

6) 回收煤气相对较多,较湿式系统吨钢多回收20 ~ 30 m3,回收的含铁粉尘较多;

7) 技术含量高,完全符合“循环经济”、“节能降耗”的政策方针。

3 主要设备组成及特点

3. 1 蒸发冷却器( EC)

蒸发冷却器是通过喷淋系统将雾化后的冷却水喷入蒸发冷却器中,直接冷却烟气,入口烟气温度为800 ~ 1 000 ℃,通过降温后烟气温度达250 ~ 300℃。冷却水的雾化通过双流喷嘴实现,水量均由切断阀和调节阀根据蒸发冷却器的出入口温度和烟气量的数学计算模型进行在线自动控制调节。蒸发冷却器还有对烟气进行调节改善的功能,即在降低气体温度的同时提高其露点,改变粉尘比电阻,有利于在静电除尘器中将粉尘分离出来。除了烟气冷却和调节以外,占烟气中总灰尘含量约40%的粗灰也在蒸发冷却器中进行收集,两者的共同作用可有效提高电除尘器的收尘效率。蒸发冷却器在整个干法除尘系统中起到降温、调节烟气比电阻、粗除尘三个作用。

3. 2 静电除尘器( ESP)

静电除尘器的作用是收集转炉烟气中的粉尘。含尘烟气进入静电除尘器后,通过高压硅整流变压器和其控制系统,施加给放电极负的高压,使得在放电极和收尘极之间形成可电离气体被电离,在电场力的作用下,向极性相反的方向运动,气体正离子很快被放电极捕集,而大量气体负离子在电场力作用下向收尘极运动,气体负离子在运动过程中与粉尘碰撞并附着在粉尘上,使粉尘荷电,荷电粉尘向收尘极运动直至被收尘极捕获。粉尘附着到极板一定厚度后,通过振打清灰装置将粉尘震落到除尘器下部,再通过刮灰装置将粉尘刮到内置链式输灰机内,进而通过输灰系统将粉尘输送到储灰仓。此外,为避免转炉吹氧过程中除尘器内发生爆燃,除尘器设计成耐压力波动的结构,并且在入口和出口处装有压力释放阀。泄爆阀的开关位置由三个限位开关检测。

转炉煤气干法电除尘器主要由圆筒形壳体、收尘部分、清灰系统和输灰系统等组成。由于转炉烟气中含有大量的CO 可燃气体,易产生爆炸,除尘器被设计成圆筒形,并在进出口喇叭上设有相应的安全防爆门,以消除在生产过程中可能产生的压力冲击波,一旦煤气和空气混合,发生突然燃烧压力升高时,可有效地进行卸压,不致损坏设备。

电除尘器一般配有四个电场,经电除尘器处理的烟气含尘浓度要求小于10 mg /Nm3,电除尘器收尘部分的极配形式必须适应转炉要求的工艺特点,一般采用板线结构,集尘极捕集的粉尘通过机械振打和一种特殊的刮灰装置,将粉尘集中到底部的链式输送机中,经双层卸灰阀排出。

3. 3 轴流风机( ID) 系统

由于干法净化回收系统的系统阻力较小,系统所要求的风机压头较低,功率消耗也相对较小,因此采用轴流风机。轴流风机将转炉在生产过程中产生的烟气和粉尘吸到除尘器内,通过除尘器对转炉烟气进行净化,净化后的转炉烟气被送往煤气柜或者排放到大气内。

当系统进入回收状态时,风机出口需要较高的压力( 根据回收系统阻力和煤气柜的压力确定) ,需要对系统的压力和流量进行控制。这个功能是由电机通过变频调速实现的。炉口微差压也是通过轴流风机变频调速来控制的。

3. 4 煤气切换站

从风机到放散烟囱、煤气冷却器之间的烟气管道设有具备切换功能的阀门,即煤气切换站,煤气切换站位于轴流风机之后,负责根据转炉煤气的CO及O2的含量情况进行放散或者回收操作。煤气切换站的入口管道上安装有激光式气体分析仪,对转炉煤气中的CO及O2进行检查。当CO 含量小于30%,或O2大于1%时切换站将烟气送至放散塔放散。当CO含量大于30%,并且O2小于1% 时切换站将转炉煤气送至煤气冷却器进行冷却降温。煤气切换站主要由放散阀和回收阀构成。两个阀均采用液压站进行驱动控制,通过程序控制能实现放散与回收之间转炉煤气平稳的切换,当实现放散时,液压系统通过控制比例阀的开度,控制放散杯阀打开,回收杯阀关闭,将煤气输送到放散塔; 实现回收时,控制回收杯阀打开,放散杯阀关闭,将煤气输送给煤气冷却器,直至煤气柜。

3. 5 煤气冷却器( GC)

煤气冷却器在静电除尘器后主要起洗涤降温作用,把经过静电除尘器除尘的合格烟气( 150 ~ 200℃) 降温到72℃以下后排入煤气柜。煤气冷却器内上部装有喷水系统,通过对CO气体直接喷水冷却,使得回收的CO气体温度降低,体积缩小。含尘量达到10 mg /m3。

3. 6 放散烟囱

在吹炼过程中,由于转炉烟气中CO浓度是不断变化的,在吹炼前期和后期,非吹炼期间的废气或不符合回收条件的烟气则经过除尘器净化后,通过放散杯阀,进入放散烟囱排放。放散塔与放散阀的出口相连接,不合格的转炉煤气通过放散塔点火后进行放散。为了确保系统的安全,放散塔配有氮气引射系统及氮气灭火系统,当风机出现故障停机时,氮气引射系统将管道中的剩余煤气排出确保系统安全。

3. 7 粉尘排放设备( 即EC 粗输灰系统和EP 细输灰系统)

主要通过双排链式结构的输灰链条将由EC 系统和EP 系统产生的粉尘输送到储灰罐中,达到粉尘的排放功能。

3. 8 控制系统

转炉干法除尘控制系统共分三个控制回路: 蒸发冷却器的温度控制、风机流量控制、切换站气体成分控制。

整个控制系统的关键之一是蒸发冷却喷雾冷却的控制,蒸发冷却器的温度根据生产的不同阶段,控制蒸汽量和水量,使蒸发冷却器出口煤气温度稳定在合适区间。这个环节控制不好,直接影响到电除尘器的工作效果。

整个控制系统的关键之二是静电除尘器的高压变压整流设备的控制,根据吹炼、停吹、振打等三种工作状态,进行火花跟踪控制、间歇供电、反电晕检测、峰值跟踪控制并提供各种保护功能,按设定好的程序对电压和电流进行调节,以发挥最大的电流效率,确保安全生产。

切换站气体成分控制是在规定的时间内根据烟气成分分析确定切换站的动作。

转炉煤气干法除尘系统自动化控制范围从汽化冷却烟道开始到煤气冷却器结束,其自动化控制水平高,具有自适应功能的控制软件,使得干法除尘系统的运行更加符合炼钢工艺的实际变化情况。

4 国产化应用

随着对转炉煤气干法净化回收工艺与系统装备基理的研究深化,加之节能环保形势的迫切性,将大大加速转炉煤气干法净化回收成套技术装备的国产化进程,并将取得更大的经济社会效益。通过多年实践,我公司在转炉烟气净化回收领域积累了丰富的经验,不断优化和改进,在转炉干法净化回收技术装备国产化方面取得了长足的进步。

4. 1 泄爆阀的国产化应用

电除尘器是转炉干法除尘系统工艺中精除尘的重要设备,而电除尘器上部的泄爆阀是转炉煤气干法除尘系统中的安全设备,特别是在双联冶炼的工艺操作下,炼钢废气系统在电除尘器的内部通道中形成柱塞型式的流动状态,边界时常由于电除尘器内部构件产生涡流而形成具有爆炸危险的混合气体,严重威胁着转炉煤气干法除尘系统的安全运行,通过设置泄爆阀能够很好地实现安全生产。

电除尘器上部的泄爆阀是整个除尘系统运行的关键设备,长期依赖进口,价格昂贵。我公司通过系统全面地研究泄爆阀的工作原理、结构型式、主要材质、试验元素,搭建试验台,进行性能试验,完成泄爆阀的设备开发,极大地促进了国内转炉煤气干法除尘技术的发展与推广。

4. 2 放电极振打方式改进

改进前: 顶部凸轮机构改进后: 拨叉振打机构改进后优点:

1) 凸轮提升系统易出现故障,检修更换较为困难; 而拨叉振打运行稳定,不易出现故障,且检修维护简单易行;

2) 拨叉振打加工简单,加工周期短;

3) 可实现放电极振打锤的旋转,避免像凸轮提升振打造成的粉尘的二次飞扬;

4) 我公司已为此申请了相关专利;

5) 拨叉振打已在转炉煤气干法除尘项目中广泛应用,业主反映强烈,部分凸轮提升业主以主动要求改造。

4. 3 振打砧子改进

改进后优势:

1) 大幅度增加振打砧子强度,使其不易变形,可有效减少振打锤打偏等故障;

2) 砧头由圆钢加工而成加工简单,可缩短加工周期及加工成本;

3) 此砧子已在我公司各类型电除尘器上广泛使用超过百台,效果明显。

4. 4 极线的改进

放电极阴极线由整体螺杆线代替原来的焊接线。整条极线是用圆钢一次轧制而成,彻底解决了原焊接线因螺杆点焊不牢、长期使用腐蚀等原因而引起的断线、掉线问题,整体极线为国内首创,已获国家专利。

4. 5 “豆芽”锤应用

改进后优点:

1) 更改锤与轴的连接形式,减少掉锤和打偏现象;

2) 更改后振打锤的加工工艺更加简单( 易于加工) ;

3) 更改后振打锤具有较小的回转半径获得较大振打力的优势,增加了清灰效果;

4) 已获国家专利;

5) 已广泛使用于我公司生产的电除尘器中,并在使用过程中得到了业主的一致好评!

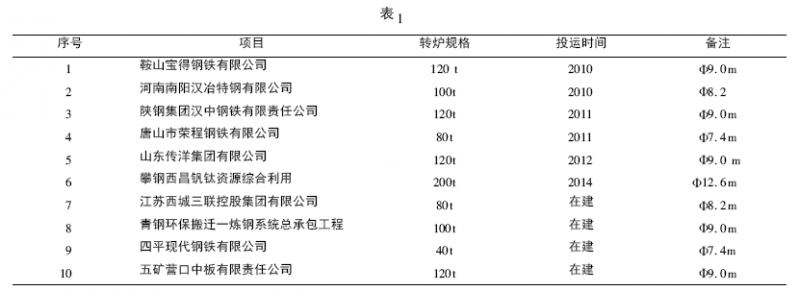

4. 6 国产化应用业绩( 部分)

5 前景

“十二五”期间是我国由钢铁大国向钢铁强国转变的关键时期,钢铁工业结构调整、淘汰落后、优化布局、节能减排的任务繁重。发展循环经济是从源头实现节能减排的有效途径,也是缓解钢铁工业发展过程中的资源、能源短缺的客观需要。随着转炉炼钢生产的发展及炼钢工艺的日趋完善,相应的除尘技术也在不断地发展完善,它可以部分或完全补偿转炉炼钢过程的全部能耗,有望实现转炉无能耗炼钢的目标,符合国家和地方产业政策,已被认定为今后转炉一次烟气净化的发展方向,同时从更严格的环保节能要求来看,转炉干法除尘能满足钢铁行业可持续发展的要求,具有良好的社会效益和经济效益。