胡福荣

( 山东钢铁股份有限公司济南分公司炼钢厂,山东济南250101)

摘要: 针对高铬铁水转炉炉渣组分不适应造成的化渣困难,中后期喷溅、钢铁料损失严重等技术难题,进行转炉高铬铁水冶炼技术攻关。采用优化吹炼制度,铁水对折和高铬铁水冶炼工艺制度等技术措施,有效地解决了冶炼过程化渣困难,中后期喷溅、钢铁料损失严重及粘枪严重等技术难题。取得了较好的效果。

关键词: 转炉; 冶炼; 高铬铁水; 化渣; 优化

1 引言

济钢炼钢厂45 t 区三座转炉自投产以来,入炉铁水条件稳定,冶炼效果良好。但随着铸管公司使用低价铬镍矿,降低炼铁成本,炼钢厂45 t 转炉入炉铁水铬的质量分数明显提高( Cr 含量在1.00%左右) ,由此造成了化渣困难,中后期喷溅、粘枪、粘烟道、钢铁料损失严重等技术难题。为此,炼钢厂45 t区进行了工艺研究,通过一系列攻关措施,解决了高铬铁水冶炼的难题。

2 冶炼特点

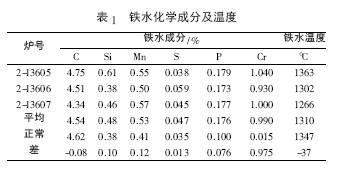

高铬铁水通过汽车罐送往45 t 区后,铁水温度在1 200~1 350 ℃,装入制度为42 t 铁水+5 t 废钢,化学成分及温度见表1 所示。

高铬铁水冶炼难点如下。

2.1 前期成渣困难

铬与氧的亲和力和锰与氧的亲和力相当,炼钢过程中会被大量氧化,氧化的产物主要有CrO、Cr2O3、Cr3O4三种。酸性渣下铬被氧化成显碱性的CrO,并可与渣中的SiO2生成CrO·SiO2,在碱性渣下主要被氧化成显中性的Cr2O3,并可与渣中的二价碱性氧化物生成MeO·Cr2O3尖晶石型的铬酸盐;Cr2O4则可以看成CrO·Cr2O3。铬的氧化物在熔渣中的溶解度均不大,一般不超过10%,加之它们的熔点都很高,如Cr2O3的熔点为2275 ℃,所有冶炼中只要少量的铬氧化物就会有固态铬的氧化物析出,使钢及渣的粘稠度急剧上升。因此,高铬铁水造成了化渣困难。

2.2 中后期易喷溅

随着转炉过程温度的升高,铬的氧化反应为:

4[Cr]+6( FeO) = 2Cr2O3+6[Fe]

G= -342140+86.28T

从上式中可以看出,铬的氧化是铬强放热反应。通过计算,在熔池温度1 500 ℃、铬质量分数被氧化至0.3%左右、炉渣FeO 活度在0.65 左右时,上式反应能达到平衡。随着熔池脱碳的进行,熔池温度不断升高,铬的氧化反应会朝逆向进行,铬会逐渐从渣中还原出来,同时产生大量氧化铁引起喷溅,造成钢铁料损失严重。

2.3 氧枪易粘钢,处理氧枪占用大量作业时间

吹炼前期,因前期化渣困难,渣中( FeO) 相对较低,吹炼过程中,炉渣易返干,渣层不能较好的覆盖钢液面,返干带出的钢水极易发生氧枪粘钢[1]。

3 高铬铁水攻关措施

3.1 采取“贴水对折”工艺

为了减少喷溅,使转炉顺行,针对高铬铁水中铬的含量和影响,对工艺进行了调整: 控制入炉铁水铬含量在0.6%以下,根据选择性氧化机理,冶炼初期碳含量高,温度在1322 ℃以上,可以实现铬的少氧化,针对铸管高铬铁水温度低和铬高的情况,对高铬铁水采取了“铁水对折”工艺,对高铬铁水和常规铁水进行对折,控制入炉铁水的铬在0.6%以内,提高入炉温度。

3.2 含铬铁水冶炼的工艺优化

根据含铬铁水在转炉内的影响机理进行研究,对转炉的造渣料结构和供氧制度进行了调整。转炉操作优化: 为了防止前期的返干严重,充分利用FeO和MnO 的降低炉渣熔点的作用,前期加入300 ~ 500kg 矿石,枪位提高,以改善前期炉渣流动性,吹炼到6 min 时,由于温度升高,部分氧化铬会被还原,造成炉渣流动性变好,氧枪要适当降低,避免大喷,具体规定为:

⑴及时了解铁水成分、温度和折包情况,根据铁水Cr 含量确定是否按高Cr 工艺操作。

⑵前期氧压按0.95~1.0 MPa 控制,低枪位点火后,迅速提高枪位化渣,比常规铁水冶炼前期枪位高200~300 mm。根据铁水硅/磷含量确定石灰用量,第一批料石灰加入量按总量的2 /3 控制。铁水温度高时,一批料加入300 ~ 500 kg 矿石化渣,铁水温度较低时可加入少量萤石化渣。

⑶前期来渣后,逐步将氧压控制到0.8 MPa 左右,根据化渣情况适当调整枪位,同时加入剩余石灰,根据炉渣和温度控制加入石子或矿石调温调渣。

⑷在吹炼到6 min 时,氧枪枪位要降低比正常枪位稍低50~100 mm,避免大喷。

⑸吹炼9 min 左右后,根据炉渣活跃程度逐步提高氧压和降低枪位,拉碳氧压控制在1.0 MPa 左右,拉碳枪位按常规铁水枪位控制。

4 实际效果

4.1 工艺优化后渣样分析

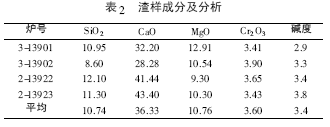

通过以上工艺调整,对渣样进行了分析,结果如表2 所示。

从以上渣样分析结果看,经过工艺调整,Cr2O3含量控制在了4.0%以下的合理范围。

4.2 工艺优化后钢铁料对比

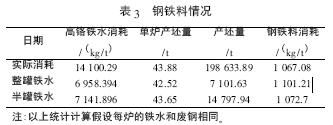

通过工艺调整,使转炉操作稳定,对工艺调整前后2013 年11 月的数据进行了对比。

11 月13 日开始冶炼高铬铁水,11 月8 日试验3 炉HRB400-2,11 月13 日-19 日夜班整罐冶炼81炉HRB400-1 和86 炉HRB400-2,19 日白班-30 日折罐冶炼202 炉HRB400-1 和123 炉HRB400-2,共试验高铬铁水14100.29 t,钢铁料情况如表3 所示。

从以上数据看通过工艺调整使钢铁料消耗降低了28.51 kg /t。

5 结语

高铬铁水通过技术攻关,采取铁水对折工艺,合理的优化造渣料结构和供氧制度,有效的解决了高铬铁水化渣困难,中后期喷溅、钢铁料损失严重及粘枪严重等技术难题。

参考文献:

[1] 吴文东,彭波,代宾,等.低硅铁水冶炼工艺实践[J].中国冶金, 2007,17( 10) : 14-22.