张峰, 叶有林, 陆勋波, 吴传甲, 刘剑锋

(杭州钢铁集团公司转炉炼钢厂,浙江杭州310022)

摘要:介绍了换水口专用保护渣的选择和试验情况,结果表明试验渣具有较合理的黏度和熔化特性,能均匀冷却铸坯和保证润滑,预防铸坯粘结,减轻结疤,避免来不及熔化的保护渣卷入钢液形成铸坯内的大颗粒夹杂物;通过专用渣的使用,废坯减少了100.2 t/月,产生了较好的经济效益。

关键词:保护渣;换水口;应用试验

随着长寿命中包的推广使用,连铸生产中换水口造成的废坯损失越来越多,因此换水口的工艺改进是当前钢铁业减少损失和提高效益的一个重要措施。杭钢转炉炼钢厂正常浇注的中包平均寿命达到46.56 h,每8 h 换一次水口,换水口造成废坯166.86 t/月,为了减少换水口产生的废坯损失,我们有针对性的选型试验了换水口专用保护渣,试验情况看效果明显。

1 换水口问题分析

杭钢方坯连铸换水口采用的工艺:换水口时拉速降低0.1~0.2 m/min;结晶器钢水液面稳定在±5 mm以内;换水口过程中向结晶器内添加润滑油;对换水口段铸坯做记号、检查、磨修等工作。换水口时铸坯会出现表面颜色不均和粘结,偶尔还会出现拉漏、水口结冷钢的情况。换水口废坯的主要缺陷类型是结疤,占换水口废坯总量的90.03%,结疤形状不规则。

经分析换水口过程中,结晶器液面液渣少甚至无液渣,同时由于敞开浇铸钢液面波动,换水口时加入的润滑油黏度太小不能很好的覆盖钢水,出现裸露和覆盖不均匀的情况,这会使结晶器和铸坯间的渣膜厚度不均匀,甚至局部无渣膜,造成铸坯在结晶器中出现粘结和传热不均匀,对应的出现拉漏、铸坯表面颜色不均和结疤等[1-3]。同时换水口加入润滑油,因润滑油直接燃烧,消耗快,造成表面油层薄传热也快,新水口换入过程中油层预热效果差,水口容易结冷钢。

2 专用渣物理性能的选择

2.1 保护渣黏度

保护渣黏度是反映保护渣形成液渣后,流动性能好坏的重要参数,黏度值的大小直接影响保护渣流入结晶器与铸坯表面的缝隙中形成渣膜,黏度过大或者过小会使渣膜厚薄不一致,润滑和传热不良,甚至会使铸坯表面撕裂[4-5]。另外黏度对保护渣吸收钢液中上浮的夹杂物也有较大影响,黏度大不利与夹杂物的吸收。保护渣的黏度,必须与浇铸的钢种、连铸机的类型、连铸的工艺参数和保护渣的熔化特性相匹配。文献研究表明[6-7]:结晶器保护渣在1 300 ℃下的最佳黏度( η /(Pa·s)) 和连铸机的浇铸速度( v /(m·min-1)) 之间黏度和拉速数值应满足η·v=1~3.5 的关系。连铸换水口时,结晶器钢水液面波动大影响初生坯壳弯月面处保护渣的流入,同时钢流缺乏保护容易产生二次氧化夹杂物,因此保护渣应选择较低的黏度,以使液渣能很好的流入结晶器与铸坯表面的缝隙,并有利于吸收夹杂物,同时保护渣黏度也不能选择太低,以避免结晶器液面保护渣覆盖的不均匀,避免铸坯在结晶器中出现粘结和传热不均匀的现象,据此并结合杭钢转炉厂连铸实际情况,将保护渣黏度(1 300 ℃)设定在0.4 Pa·s 左右。

2.2 保护渣熔化特性

保护渣熔化特性是指熔化温度和熔化速度。熔化温度必须低于结晶器中的钢水温度才能熔化,坯壳厚度随保护渣熔化温度的升高而减小[8],由于铸坯在达到结晶器出口时必须保证有一定的临界厚度才不致拉漏,因此保护渣的熔化温度有一个最高值。保护渣的熔化速度决定了钢液面形成的液渣层厚度和保护渣的消耗量,熔速过低,液渣不充足,不能均匀流入缝隙,导致铸坯表面裂纹等缺陷,甚至造成拉漏[9-10]。换水口时,由于敞开浇铸钢水直接冲击在钢液面上,为了保证有足够量的液渣流入结晶器与铸坯表面的缝隙,和防止由于保护渣熔化慢造成的来不及熔化的固态保护渣直接卷入钢坯,避免拉漏、夹渣和铸坯夹杂的出现,在换水口渣的选择上我们要求保护渣的熔化温度较低、熔化速度较快,同时保护渣的熔化温度不能太低、熔化速度不能太快,以避免水口表面结冷钢渣,据此并结合实际情况,将保护渣的熔点设定在1020 ℃左右,熔速设定在15s左右。

3 试验条件

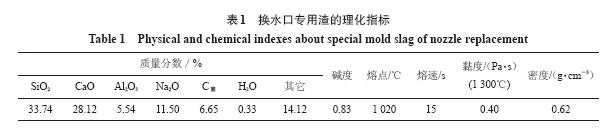

本试验在杭钢转炉炼钢厂1、2 号机进行,中间包是容量分别为14 和21 t 的矩形包,试验的钢种为Q215、Q195、40Cr 和45 号钢等低中碳钢种。计划换水口前3~10 min 内停止使用原保护渣并开始向结晶器内均匀加入换水口专用保护渣。换水口专用保护渣烧至见红(允许有少量粉渣存在)时,迅速更换水口。换水口后向结晶器内加入普通保护渣,并密切关注结晶器内的渣条状况,及时进行捞渣条作业。试验用换水口专用渣的理化指标如表1 所示。

4 试验结果

4.1 试验整体情况

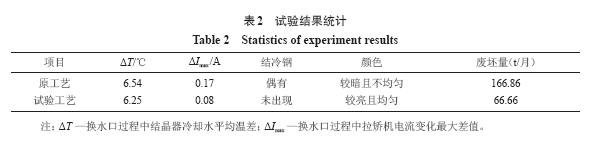

试验在1 号机160 mm×160 mm断面和2 号机160 mm×200 mm断面上进行,共进行了52 流次的换水口专用保护渣试验,试验情况看换水口过程中结晶器冷却水平均温差比原工艺小0.29 ℃,拉矫机电流变化最大差值比原工艺小0.09 A,未出现拉漏和水口结冷钢的情况,换水口段铸坯表面颜色较亮且均匀,铸坯表面质量检查情况看使用换水口渣的铸坯表面出现结疤的整体程度较轻,换水口造成的废坯减少100.2 t/月,这表明选型试验的保护渣具有较合理的黏度和熔化特性,能够保证液渣均匀流入结晶器和铸坯之间,并有足够的渣膜,能均匀冷却铸坯和保证润滑,避免铸坯粘结,减轻结疤,试验具体情况如表2所示。

4.2 低倍及金相夹杂情况

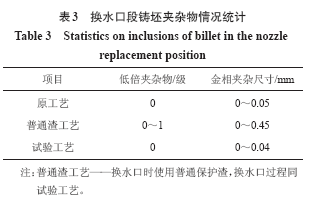

本厂以前在连铸换水口使用普通保护渣未用油时,铸坯曾出现过大颗粒夹杂异常和铸坯表面夹渣缺陷严重的情况,因此本次试验也验证了换水口段铸坯的低倍和金相夹杂情况。使用试验专用渣的换水口段铸坯低倍夹杂物评级为0 级,未发现大颗粒夹杂物;铸坯金相检验也未出现大颗粒夹杂物异常的情况,见表3。这表明试验专用渣具有较好的熔化特性,能避免来不及熔化的保护渣卷入钢液形成铸坯内的大颗粒夹杂物。

5 结论

根据保护渣的物理性能对连铸生产的影响并结合连铸换水口的实际情况,将试验换水口专用保护渣的黏度设定在0.4 Pa·s(1 300 ℃)左右,熔点设定在1 020 ℃左右,熔速设定在15 s 左右。试验结果表明试验保护渣具有较合理的黏度和熔化特性,能均匀冷却铸坯和保证润滑,预防铸坯粘结,减轻结疤,避免来不及熔化的保护渣卷入钢液形成铸坯内的大颗粒夹杂物;通过换水口专用保护渣的使用,废坯减少了100.2 t/月,产生了较好的经济效益。

参考文献:

[ 1 ] 卢盛意. 连铸板坯保护渣的选用[J]. 连铸,2006(4):40.

[ 2 ] 钟云涛,李强. 保护渣在连铸机中的应用[J]. 连铸,2013(4):9.

[ 3 ] 王谦,何生平,李玉刚,等. 中国连铸保护渣技术现状及发展需求[J]. 连铸,2014(5):1.

[ 4 ] 史宸兴. 实用连铸冶金技术[M]. 北京:冶金工业出版社,1998.

[ 5 ] 龙潇,何生平,王谦. 高碱度连铸结晶器保护渣液渣膜粘度特性研究[J]. 连铸,2011(S1):49.

[ 6 ] 铁生年,张芬娟,陈列,等. 连铸保护渣性能研究进展[J]. 中国冶金,2008,18(12):1.

[ 7 ] 马学忠. 板坯连铸机黏结漏钢与结晶器保护渣的关系[J]. 炼钢,1996(1):7.

[ 8 ] 张晨. 连铸保护渣性能选择及对铸坯质量的影响[J]. 世界钢铁,2009(2):17.

[ 9 ] 李殿明. 板坯连铸机裂纹敏感钢保护渣应用实践[J]. 连铸,2010(6):26.

[ 10 ] 张瑞忠,刘耀辉,翟荣灿. 邯钢薄板坯连铸低碳钢保护渣的开发及优化[J]. 连铸,2008(2):35.