酒钢7 号高炉铁口喷溅分析及治理实践

吕晓勃,秦占邦

( 酒钢集团宏兴股份炼铁厂,甘肃嘉峪关735100)

摘要: 2015 年5 月至7 月,由于铁口区域煤气窜漏及冷却设备漏水的影响,酒钢7 号高炉3 个出铁口均出现了喷溅现象,对高炉的安全平稳运行造成较大的影响,通过采取治理风口破损,加强冷却设备管理,灌浆封堵煤气通道等措施,铁口喷溅问题得到治理。

关键词: 高炉; 铁口喷溅; 灌浆

1 概述

酒钢7 号高炉( 2650 m3 ) 于2011 年3 月6 日开炉,设计3 个铁口,开炉炉况顺行,铁口工作正常,从2015 年5 月份铁口出现喷溅现象,6月22 日系统检修后铁口喷溅问题开始显现,出现了铁口长时间喷溅的情况,在高炉铁口打开后,渣铁流即开始喷溅,喷溅距离远,严重时越过撇渣器; 喷溅时间长,喷溅能够持续1 h,甚至整个出铁过程中喷溅。喷溅过程中伴随浓重的黄烟,炉前工作量大,高炉生产成本增加,造成环境污染,影响到炉前正常出铁及炉况顺行,由于铁口喷溅渣铁不能出净,影响炉况稳定顺行。

2 铁口喷溅危害

2.1 渣铁出不净,影响炉况稳定顺行

铁口喷溅现象直接导致高炉渣铁排放不均,铁口喷溅严重时每炉出铁量由300 ~ 400 t 下降至100~200 t,渣铁出不净,理论铁量差达到400 t,炉内憋渣铁,风量萎缩,炉况恶化,导致高炉悬料。

2.2 形成出铁事故

铁口喷溅会对铁口泥套造成破坏,由于铁口泥套冲刷,被迫临时休风时重新捣制泥套,拆泥套时发现泥套异常扩大,如果炉前未及时发现、处理,会导致堵不上口、烧坏泥炮甚至铁水下铁道等恶性事故。

2.3 炉前工作量大

由于铁口喷溅严重,每次出铁均有大量渣铁喷到沟外,炉前工作量大,炉前工已无法清理大量喷溅的渣铁,临时调用挖掘机清理喷溅渣铁,出铁准备时间长,影响到正常出铁秩序。

2.4 铁口区域工作环境差,威胁到安全与环保

喷溅形成的烟尘一方面妨碍炉前工观察铁口情况,另一方面产生大量扬尘,环保达不到要求。

2.5 影响生产成本

铁口的喷溅造成出铁效果差,出铁不均匀,单炉出铁量减少,日铁次增加,炮泥用量上升。

3 铁口喷溅原因分析

高炉铁口喷溅的原因是液态渣铁从铁口孔道中高速流出时混入高炉煤气、水蒸气等,在流出铁口后体积发生急剧膨胀喷溅。

3.1 铁口区域煤气来源分析

3.1.1 冷却壁与炭砖间的缝隙

高炉冷却壁与炭砖之间采用碳素捣打料填充,炉缸砌筑时捣打料不密实,开炉后捣打料收缩,出现缝隙,形成煤气通道。

3.1.2 风口各套与风口组合砖之间缝隙

风口套与组合砖之间填充的缓冲泥浆,高炉投入生产后,受温度影响,风口套及组合砖均会膨胀,就会成为高炉煤气泄漏的通道。

3.1.3 炉壳与冷却壁间缝隙

在高炉砌筑时,冷却壁之间的缝隙,采用铁屑填充,炉壳与冷却壁之间灌浆,由于7 号高炉冬季灌浆,浆料不饱满,逐渐变形龟裂,形成无数的裂缝空隙,高炉煤气不断地冲刷灌浆料裂缝,形成更大的煤气通道。

3.2 从冷却壁水管及风口破损情况分析

3.2.1 冷却水管破损情况分析

8 段冷却水管破损采取闭水养护措施,待检修集中将破损冷却水管修复,但补焊后的冷却水管易再次剪切开焊,8 段铜冷却壁闭水养护存在向炉内漏水。9 段背部蛇形管破损,首先也是采取闭水养护的措施,养护期间也存在向炉内漏水,由于长期破损,冷却水管向炉内漏水,水扩散时迅速汽化,与碳捣料发生氧化反应( 水与碳在≤1 000 ℃时发生反应: C+2H2O=CO2+2H2) ,导致碳捣层发生氧化侵蚀粉化,产生裂缝。

3.2.2 风口破损情况分析

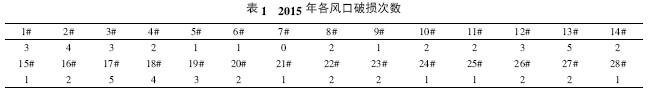

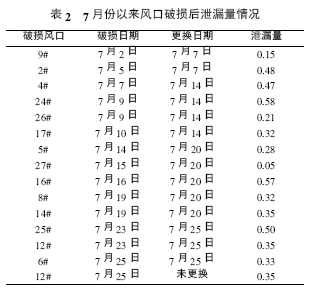

2015 年风口破损频繁,风口破损集中部位均在铁口区域( 表1) ,这些损坏的风口在更换前闭水养护,正常生产时风口泄漏量达到0.58 t /h( 表2) ,休风后检查风口破损较大,由于风口破损向炉内漏水,当泄漏的水聚集在煤气缝隙处,高温汽化体积膨胀,使煤气缝隙进一步扩展,煤气缝隙延伸至铁口区域,煤气和水蒸气进入铁口通道,导致铁口喷溅。

风口破损的原因分析: 一是由于冷却水管破损向炉内漏水,造成炉缸边缘温度下降,炉缸局部不活,加之炉体维护和更换风口休风次数增加,加剧风口破损。二是7 号高炉风口冷却强度不足,风口平均水量为17.9 m3 /h,平均水温差10.5 ℃,水温差最高达到15 ℃,而1 号高炉风口平均水量为40.6m3 /h,平均水温差4.5 ℃,通过1 号、7 号高炉风口冷却水量和水温差对比分析,7号高炉风口水量小、水温差高,冷却强度不足,是风口频繁破损的原因之一。查找资料,2 500 m3 级高炉为保证风口小套不被烧坏,通常将其前端的高速水室过水流速在15.0m/s 以上,而7 号高炉风口流速仅为9.3 m/s,风口水量不足,流速偏低。

3.3 灌浆情况分析

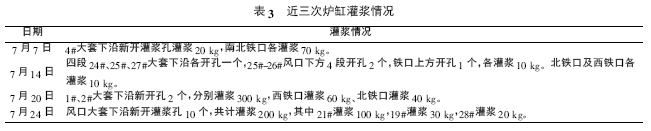

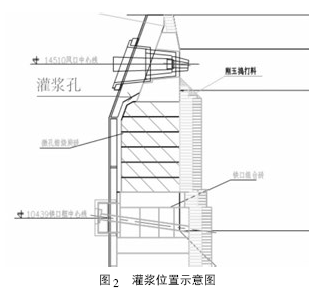

7 月份四次休风,均选择在铁口附近灌浆( 表3、图2) ,7月20 日在1#、2#大套下沿开灌浆孔,分别灌浆300 kg,从灌浆量计算,浆料总体积为0.35m3,由此分析,炉缸风口至铁口区域存在较大面积煤气通道,这与7 月14 日北铁口来水相对应。从新开灌浆孔看,存在煤气火及渗水现象,也能说明炉缸存在煤气通道。

长期漏水对炉缸炭砖的氧化侵蚀严重,水蒸汽通过炭砖的缝隙流入炭砖,在500 ℃以上与碳反应生成CO2,氧化侵蚀后的炭砖表面会产生脆化区域,呈软粉状,且脆化的炭砖导热性能大幅度下降,在煤气流冲刷和铁水环流的作用下易破碎,加剧炭砖的侵蚀。

从风口大套下沿开灌浆孔钻孔, 21#、28#风口大套下沿钻孔至200 mm,出现渗水现象,判断冷却壁之间填料不密实存在通道。7 月14 日休风北铁口渗水,休风后24#风口断水后,北铁口渗水情况明显减少,判断铁口渗水来源为破损风口,因此,下部重点治理风口破损,首先解决风口漏水对铁口喷溅的影响,并通过灌浆封堵煤气通道,解决铁口喷溅的问题。

4 铁口喷溅的处理

4.1 治理风口破损

⑴制定7 号高炉加萤石洗炉方案,按方案配加萤石,解决7 号高炉炉缸不活的问题。

⑵争取风量,提高炉况稳定性。上部调剂以引导中心气流为主,采取缩小矿石平台,布料矩阵上保持边缘矿角在39.0° ~ 40.5°,以抑制边缘气流,通过缩小矿石布料角差至7.5° ~8.5°,十字测温中心温度稳定在600 ℃以上,风量达到4 400 m3 /min、鼓风动能不小于110 kJ /s,提高炉况的稳定性。

⑶稳定炉温控制,确保炉缸温度充足。活跃炉缸工作状态,提高渣铁物理热,使炉缸热量充足,以缩小中心死焦堆,稳定生铁含Si 在0.55%~ 0.85%,平均生铁含Si 控制在0.65%以上,杜绝0.50%以下炉温。通过提高铁水温度至1 485 ℃以上,每班大于1 500 ℃不少于1 炉次,进一步活跃炉缸工作。

⑷继续限煤比操作。喷煤量增加后炉缸中心的料柱透气透液性降低,炉缸边缘环流增加,不利于风口破损的治理。控制煤比≯105 kg /t,改善炉缸工作。

⑸风口破损按标准进行更换,避免长期向炉内漏水,造成铁口喷溅。

4.2 风口进出水管改造,解决冷却水量小的问题

为解决7 号高炉风口冷却水量不足的问题,检修对13#风口水管进行改造实验,进出水管内径由32 mm 增加至38 mm,改造后13 #风口水量由17m3 /h 提高至22 m3 /h,冷却水量增加5 m3 /h,风口进出水管改造后风口水量增加明显,利用检修将其余风口水管改造,提高风口冷却水量。

4.3 炉缸灌浆,封堵煤气通道

从铁口喷溅及灌浆的情况分析,炉缸存在较大的煤气通道,为治理铁口喷溅,利用检修机会继续对炉缸进行灌浆,封堵煤气通道。

4.3.1 灌浆孔位置选择

利用短期休风在大套下沿开灌浆孔,阻断风口与铁口缝隙,铁口通道及铁口框架灌浆。系统检修在大套下沿、炉缸四段、铁口框架、铁口通道全面灌浆。

4.3.2 钻孔要求

大套下沿、炉缸四段灌浆孔钻孔深度至冷却壁热面,预先在钻杆上标好刻度标记,防止钻过头损伤炭砖,钻孔后用钢筋棍清理灌浆孔内周围的耐材,并用压缩空气将灌浆孔内杂物吹扫干净。铁口通道: 铁口用Ф65 mm 大钻头钻至2.0 m灌浆。

4.4 改善炮泥质量

加强对炮泥质量管理,针对铁口喷溅状况,要求厂家及时调整炮泥配方,降低炮泥在烧结过程中出现裂缝。

4.5 加强出铁操作管理

保证铁口深度在3.3 m 以上,减缓出铁过程中铁口孔道快速扩孔; 提前钻铁口遇潮铁口是用压缩空气进行烘烤,抑制炮泥烧结不够带来的铁口放火箭式的大喷。

5 结语

通过治理风口破损,加强冷却设备管理,灌浆维护堵塞煤气通道,及时更换漏水小套,炉况调整改善炉缸工作状态,调整炮泥质量和加强铁口维护,铁口喷溅问题得到初步治理。