张玉忠1, 2 王 铁1

(1 太原理工大学机械学院, 山西太原 030024)

(2 太原重型机械集团有限公司, 山西太原 030024)

摘 要:转炉倾动装置是转炉炼钢最主要的机械设备。本文提出一种新型多点啮合全悬挂柔性传动装置, 其一次减速机采用行星差动均载机构, 使设备运转更加平稳;一、二次减速机之间采取花键套装悬挂式简支结构, 并将其应用于转炉倾动装置, 可解决传统型全悬挂转炉倾动装置因一、二次减速机之间的静不定联接结构所带来的机构不稳定性问题, 从而提高了转炉设备的运行可靠性和检修维护性。

关键词:转炉;倾动装置;多点啮合;柔性传动;优化设计

引言

转炉倾动装置是转炉炼钢最主要的机械设备, 用于氧气顶吹转炉炼钢设备中炉体的平稳倾动及准确定位, 并完成转炉兑铁水、出钢、加料、修炉等一系列工艺操作。这种装置的作业负荷的特点是:低速、重载、正反转、频繁启制动、强烈冲击, 承受较大的动负荷, 工作条件恶劣。因此如何提高该设备的可靠性和使用的方便性, 一直是冶金及其制造行业研究的重要课题。

1 传统型全悬挂转炉倾动装置及其存在的问题

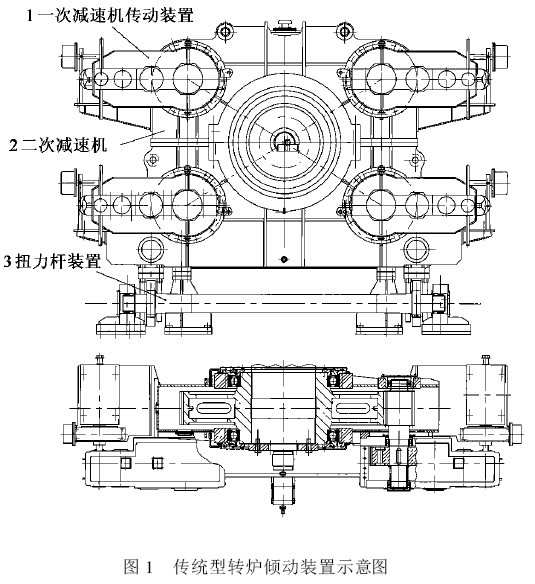

目前应用比较多的是传统型转炉倾动装置, 其常见的结构形式如图1 所示, 为全悬挂结构。装置由4台一次减速机传动装置(含电机、制动器和减速机)、一台二次减速机和一套扭力杆弹性支撑装置, 以及配套的安全和润滑装置等组成;其主要结构特点是:该装置为全悬挂多点啮合柔性传动装置, 一次减速机采用平行轴普通圆柱齿轮传动机构, 二次减速机大齿轮由4个与一次减速机联为一体的小齿轮同时驱动, 每台一次减速机均由若干个定位销和紧固螺栓将其箱体与二次减速机箱体联接为一体, 一次减速机输出齿轮轴的远端套装一套滚动轴承后, 辅助支撑于二次减速机高速轴轴承座上。即4 个一次减速机悬挂于二次减速机上, 4 点啮合共同驱动二次减速机中的大齿轮, 二次减速机悬挂于耳轴上, 驱动转炉旋转工作, 倾翻力矩通过扭力杆来平衡。

这种传统型倾动装置在结构上存在的不足主要有:

1)3 个轴承同时支撑的二次减速机小齿轮轴, 使装置中存在着一个超静定结构, 时常会导致装置运行可靠性的降低

2)二次减速机常采用斜齿轮传动结构, 在装置频繁正反转启制动作业过程中, 小齿轮轴承受着啮合过程中产生的强烈的正反双向轴向冲击负荷。由于小齿轮轴是与一次减速机装为一体的, 一旦一、二次减速机之间的定位销轴和联结螺栓有所松动, 就会造成一、二次减速机联结结构的失效, 导致对应的二次减速机啮合副不能继续正常啮合和传力, 从而直接影响整个倾动装置的安全运行。

3)从一、二次减速机的联结结构分析, 一次减速机相对于二次减速机的位置是由一组定位销轴确定的, 但销孔的位置不是一、二次减速机组合成一体后,与齿轮轴孔一次装卡配制的, 因此其装配精度不易保证, 而且两台一次减速机箱体之间不具有互换性。所以, 一次减速机很难整机更换和离线检修;如果某台一次减速机因故障需要检修则必须将整台倾动装置暂停作业直至检修完成, 这对保证设备的运行可靠性和提高转炉的作业率显然是不利的。

2 新型转炉倾动装置结构———TZQD 型全悬挂柔性装置

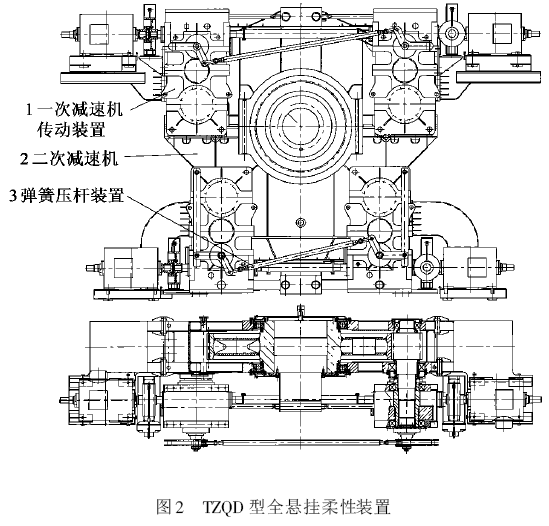

本文针对传统型转炉倾动装置存在的不足, 提出的TZQD 型全悬挂柔性装置是一种适用于大吨位转炉倾动的新型全简支结构式倾动装置, 其结构型式如图2 所示。此装置为新型全悬挂多点啮合柔性传动装置, 将一次减速机由平行轴普通圆柱齿轮传动机构优化为行星差动机构, 对传统型装置中存在的超静定结构也进行了成功的改进。其主要结构特点为:一次减速机采用行星差动机构, 太阳轮联接力矩平衡连杆装置, 高速输入轴两两同步联接, 通过太阳轮的浮动, 实现传递力矩与传动速度完全均衡, 使传动装置运转平稳。二次减速机小齿轮由两套轴承简支于二次减速机箱体轴承座上, 一次减速机经花键套装于二次减速机小齿轮轴外悬轴伸上, 一次减速机由固装于二次减速机箱体上的两个铰接杆实现其防摆功能。即4 个一次减速机悬挂于二次减速机上, 4 点啮合共同驱动二次减速机中的大齿轮, 二次减速机悬挂于耳轴上, 驱动转炉旋转工作, 倾翻力矩通过环形缓冲弹簧和压杆结构来平衡。

由于其上述结构特点, 该装置应用于转炉倾动, 较传统型倾动装置有下述明显的结构和性能特点:

1)同一标高的两个一次减速机高速输入轴通过同步联接装置两两相连, 保证两个一次减速机输入轴同步运行, 又通过电气控制系统保证不同标高的两对电机同步运行使一次减速机末端输出齿轮轴与二次减速机大齿轮的4 个啮合点的运行保持同步。

2)在每个一次减速机中都有一套行星差动补偿装置, 其太阳轮轴伸出向外, 与力矩平衡连杆装置联接,形成均载补偿系统。当二次减速机内同标高的两根小齿轮轴的啮合面受力均衡时, 均载装置的太阳轮不动,它仅作为行星轮的支承, 力矩平衡连杆装置中的连杆位置稳定不动, 此时, 齿面受力均衡, 连杆内力相等, 行星轮绕太阳轮旋转。当两根小齿轮轴中的一根因啮合

面侧隙大或是其它原因未能与二次大齿轮啮合或者啮合力不均等时, 行星差动装置中的太阳轮就作为两套装置中的扭力补偿, 在力矩平衡连杆装置中的连杆推动下, 稍作转动, 并通过行星轮的差动, 实现齿轮副侧隙的自动补偿, 从而达到均载同步的目的。

3)全套倾动装置是4 点啮合全悬挂式结构, 不仅能够补偿耳轴挠曲变形后齿轮传动的良好啮合, 而且由于一次减速机与二次减速机也是全悬挂式, 一、二次减速机通过内外花键联接, 使齿轮轴的受力合理, 提高了倾动装置运行的可靠性。而且与扭力杆结构的倾动装置相比, 一、二次减速机传动自成体系, 可以分别调试, 易于分合, 安装和拆解都很容易, 有利于缩短安装

和检修周期。

4)倾动装置工作时所产生的水平作用力, 通过二次减速机箱体下部压杆, 作用于由压杆与环形弹簧组成的柔性受载装置, 通过环形弹簧传递到地基。由于环形弹簧的缓冲减振能力很高, 而且安装环形缓冲弹簧时有一定的预紧力, 倾动装置工作时由倾翻力矩产生的水平作用力必须先克服弹簧的此预紧力后, 弹簧才产生压缩变形。因此, 弹簧和压杆装置作为平衡装置, 具有传动平稳, 性能可靠的特点。

5)二次减速机小齿轮轴由两套轴承简支于二次减速机箱体轴承座上, 使得传统型装置中存在的超静定支撑结构被成功克服, 装置的可靠性从结构原理上得以根本保证。

6)二次小齿轮轴所承受的轴向负荷可以被二次减速机自身完全吸收, 不会传至一、二次减速机的联接部, 根除了导致一、二次减速机联结部联结松动和失效的根本原因, 提高了可靠性。

7)一次减速机与二次减速机为花键套装式联接,联接的定位基准单一, 定位准确, 可以实现一次减速机的整体更换, 从而缩短检修对正常生产的不利影响, 有利于转炉冶炼作业率的进一步提高。

3 优化后转炉倾动装置的性能特点

本文设计的TZQD 型全悬挂柔性传动装置已经在武钢新建250t 转炉项目中采用经过一年多的实际运行考核, 证明该装置除了具有上述性能特点外, 还有以下制造和使用方面的优点:

1)设备制造过程中, 设计精度易于保证, 设计意图可以得到准确实现。

2)一、二次减速机传动单元自成体系, 可以分别调试, 易于分合, 安装和拆解都比较容易, 有利于缩短安装和检修周期。

4 结论

本文提出的TZQD 型全悬挂柔性传动装置, 其一次减速机采用行星差动均载机构, 使设备运转更加平稳, 特别适用于大吨位转炉的倾动。二次减速机小齿轮轴采用全简支结构设计, 使得转炉倾动装置的若干台一次减速机同时稳定出力的设想真正实现, 不仅使得机械部件可以按照成熟的理论方法进行可靠的优化设计计算, 而且还为真正实现动力系统多台驱动装置同时长期稳定出力奠定了理论基础, 对转炉设备的整体优化和可靠性的进一步提高具有重要的意义。

参考文献

1 谭牧田.氧气转炉炼钢设备.北京:机械工业出版社, 1983

2 潘毓淳.炼钢设备.北京:冶金出版社, 1992

3 罗振才.炼钢机械.北京:冶金出版社, 1995