现代制铁唐津厂区为世界钢铁业首度引进全封闭型原料处理設备及彻底隔绝噪音与灰尘系統而骄傲,是本次公务考察的重点目标,因国内钢铁企业随着国家环保要求的提高,原企业铁前原料场以防尘网封闭和洒水抑尘方式的环保措施难以满足要求;其次,国内近年也有不少企业对铁前原料进行全封闭处理,但仍有生产操作不尽人意地方,一是料仓封闭后,仓内操作环境不好,也就是说扬尘环境问题得以缓解,员工职业卫生环境反而恶化;二是封闭料仓投资较大,如何能即解决环境,又能解决操作人员职业卫生的协同效果?恰巧,2013年冶金网组织了一次现代考察,对国外先进封闭料场有此感触,故今年再次组团考察,让更多钢铁企业了解实际情况。

Google截图下的唐津料场与码头全景实测图(2013年底)

1、原料贮仓与生产规模的匹配

现代制铁(唐津厂区)转炉流程一期规模为800万吨,二期增加400万吨,总规模为1200万吨。铁前原料系统管理种类有:铁矿石、球团、洗精煤、动力煤、合金料、熔剂、杂料共7类。

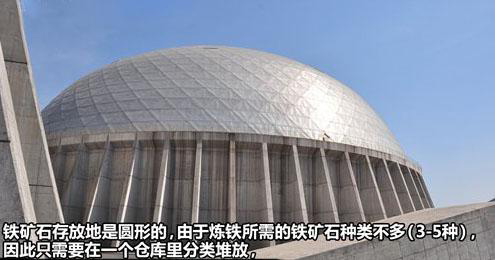

铁前原料系统已 亦分二期建设,其中800万吨规模时,一次铁矿球形料仓(对应国内为一次料场),配有3个直径120m高65m全封闭半球型贮仓,二期增设1个相同规格的全封闭半球型贮仓。

二次混匀球形料仓(对应国内为二次混匀料场),配有2个直径130m高50m全封闭半球型贮仓,二期增设1个相同规格的全封闭半球型贮仓。即现代制铁(唐津厂区)1200万吨时,一次铁矿球形料仓共有4个;二次混匀球形料仓共有三个。一次铁矿球形料仓铁矿储存量为33~35万吨,4个贮仓可储存~140万吨铁矿能力。

唐津厂区建有海运码头,可停靠15~25万吨铁矿运输船,码头建有4台铁矿塔式卸料机,为中国上海重型机械厂制造,即铁矿码头可同时接卸4艘25万吨铁矿货船。

按年铁产量1200万吨,高炉利用系数2.2(三座高炉每天产铁3.43万吨),高炉入炉品位60%,矿铁比1.68计算,现代制铁高炉每天需要矿量约在5.76万吨(含烧结、球团、块矿),由此推算,4个一次料仓可贮存25~30天的原料矿;一次球形料仓内堆取料机的卸料能力约在10000t/h~12000t/h;唐津厂区原料矿(含球团)全部由海上运输,在码头未见一次堆料场地,船靠码头全部由塔式卸料机深入船舱进行机械化卸料,再通过管道皮带通廊运至4个球形一次料仓堆存。

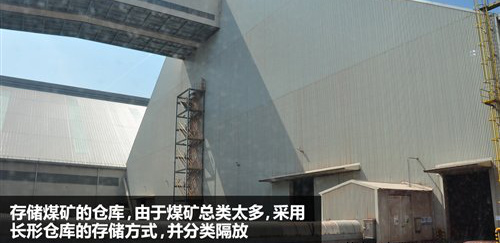

长形料仓主要储存:焦煤、动力煤、合金、杂矿储存。

唐津厂区建有3座7m60孔焦炉,所需焦煤也采用海运方式至厂区;按500万吨焦炭产能计算,焦煤年运量在650万吨(包括,主焦煤、弱粘结配煤等),合金运量每年大概在80-100万吨(按2400万吨钢产量计算),熔剂运量每年大概在120-150万吨(活性石灰、轻烧白云石),这些物料被安置在长方形料仓内,其配置:

635(长)×51m(宽)3个;

450(长)×51m(宽)2个;

328(长)×51m(宽)1个;

235(长)×51m(宽)1个。

与铁矿石一样,全部采用机械化装卸料--加管道皮带通廊输送。遗憾的是本次现代制铁没有安排我们去球形(二次混匀仓)和长方形储料仓参观。

同时,也没介绍生产所需熔剂是如何堆存?在厂区我们也没见到活性石灰的焙烧设施,这部分贮料方式给我们留下遗憾。估计这部分物料是汽车运输,因在码头没看见石灰石和白云石的装卸设施,地面上也没见到散落的物料。很可能是汽车直接运到烧结、高炉、转炉、电炉工序料仓中。

现场陪同人员介绍,码头到原料储存地的直线距离约500~1000m之间;在唐津长流程的生产规模1200万吨时,从码头到各料仓和各料仓之间的物料倒运,全部采用转运站--管道皮带通廊方式,此时,皮带通廊总长度约60km(包括煤和一、二次铁矿石间的倒运)。现场参观,原料储存区域道路的地面还是比较清洁,但皮带架设通廊底下的地面着有红色,说明生产运输过程仍有矿粉散落;为抑制道路上的飘尘,厂区也安排有洒水车。但球形和长方形料仓周围未见到散落料的逸散,说明料仓的密封性能很好;总体上说,该处厂区的环境还是整洁和干净。原料码头、皮带通廊、球形料仓现厂照片如下:

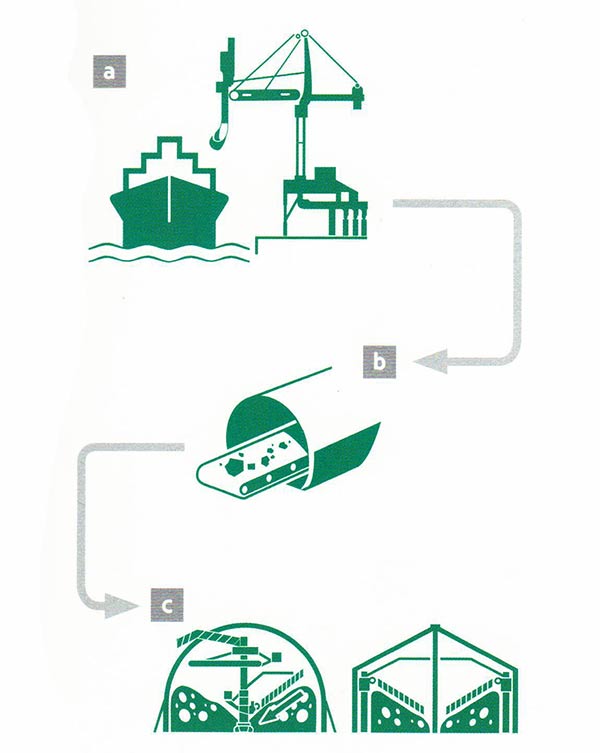

概念图中,a点码头卸料;b点管道皮带通廊;c点:卸下的原料,放在输送机然后转移到圆顶型或直线型原材料仓储内,减少水分的影响,消除了对分离的废水处理设施的需要,以及对环境的污染,在恶劣天气条件的任何可能损害。这导致在低得多的成本比传统的开放式存储,需要的污水处理设施的使用。

15~25万吨海运船只可直接抵靠厂区码头。

现场参观,输送原料的管道通廊,这样输送可以避免原料放置在外部环境下造成的污染。

在展室拍摄的球形料仓概念图

在展室拍摄的长方形料仓概念图

现场拍摄的球形一次料仓外形

在现场拍摄的球形一次储料仓外形

在现场拍摄的长方形料仓外形

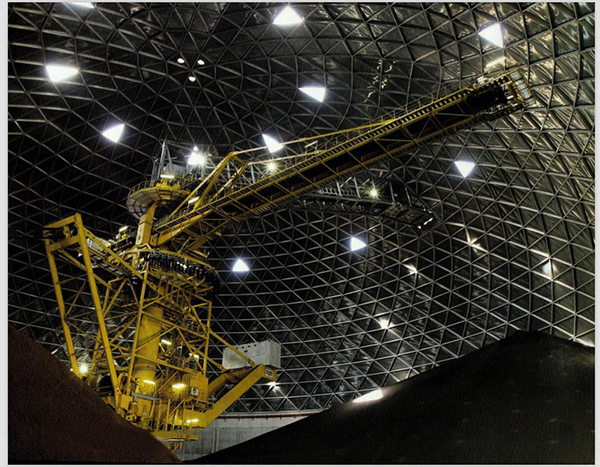

2、球形一次料仓的内部结构

球形储料仓内部结构是我们考察团最感兴趣的点位,它涉及到物料退存量、品种类型、安全、环保、通风、排水诸多技术问题;国内钢铁企业虽然也有全封闭钢构料仓或混凝土加钢构料仓形式,但多属于简易结构,特别是仓内通风和职业卫生与环境保护如何实现协调统一。现场内部结构,见下图:

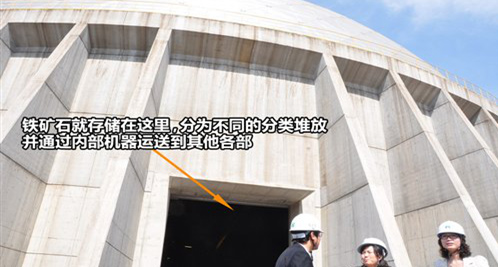

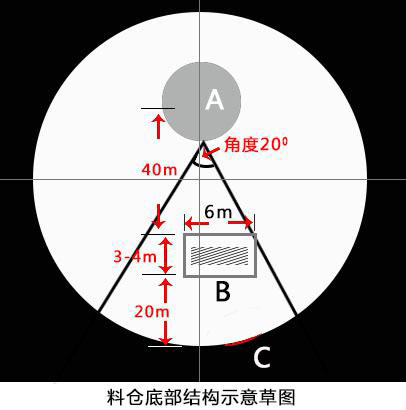

现代制铁所建球形一次料仓结构为混凝土加钢构形式,料仓下部为钢筋混凝土(占球形料仓高度的2/3),上部为网架球形钢结构;混凝土部分主要用于铁矿原料堆存,球形网架部分主要为配置堆取料机加大空间高度;及物料堆存受力部分由钢筋混凝土承重,网状钢构部分为实现料仓全封闭和承受风、雪压荷载及增大仓内空间作用(即网状钢构架不承受物料堆存的受力),并满足堆取料机高度的需要;内部配置一台立式堆取料机,图中长臂为卸料皮带输送臂;短臂为配有取料斗的皮带输送臂;来料与球形顶部皮带通廊衔接,取料有两条途径:(1)经短臂取料送至机架底部的斗式提升机中,提升至顶部另一管道通廊,随即送往二次混匀球形料仓中;(2)料仓底部建有一个地下料斗(钢混结构加有蓖网防,以止大块物料直接砸向皮带),斗下与管道皮带通廊相连,这个地下料斗有两个作用:一是可以协助短臂取料量的获取;二是料仓清仓时人工机械设备也可将余料倒运出来。我们参观一次料仓,里边除堆有矿粉外,还有球团,矿粉可堆存两到三种品位,现代制铁矿粉主要来自澳大利亚和巴西,应该说铁矿物料种类不多,品位变化不大,毕竟是给大高炉供料,原料条件需要更好一些。料仓底部示意如下图(图中距离为现场目测不十分准确):插入示意图;

图中A点是堆取料机位置;B点是钢混结构料斗;C点是入口大门;料仓底部呈坡形,由边部向料仓中心点倾斜,即料仓边部高,中心点低,这在前面物料流向概念图上现代制铁也是这样标注的;现场目测堆取料机似乎不在球形中间线上,但可以肯定,物料堆存不可能是在底部360度全方位储料,因堆取料机与大门之间有地下料斗和点检时工人进入大门的需要,物料堆存时不可能把大门封上。

现场目测料仓内部,没有发现仓内的通风设施和排水设施,同时,也没发现仓内布有照明系统,估计堆取料机上自配有照明灯具,也就是说仓内照明全靠球面上的采光窗,我们进入的是2号仓内,此时,仓大门开着,料仓内堆存物料不高(6m左右),堆取料机处于停止工作状态,时值下午2~3点,阳光很好,倒也不觉得里面黑暗;在问及陪同人员后,最关键的问题得以释然,就是仓内堆取料机全部采用自动化远程操控,正常生产时,仓内无人值守;因此,不存在员工的职业安全卫生问题;此时,仓内通不通风和仓内环境温度高低,湿度大小,都与人的工作行为无关。可以说,这是现代制铁绿色工厂的杰作,以自动化、信息化实现料仓内无人值守和正常生产实际案例;进料仓大门处挂有进入人员必须佩戴防尘面具(图形为防毒面具)的安全警示牌,目前国内还真没有这样现代化自控水平的原料储仓。这可能是考察组各位成员共同感受。我们很遗憾的是没有参观到人家的远程自控操作室,感受远程自控的操作水平,能截取这样的画面更有意义。

3、造价

球形物料储仓的投资是各企业最为关心的事,事后在参观大厅交流,现代制铁给出从码头卸料机、60km管道通廊、4个一次球形料仓、3个混匀球形料仓、7个长方形料仓加上原料系统各转运站等,总投资为5.5亿美元。根据考察期间唐津钢厂的介绍,1号高炉2010年1月投产,2010年11月2号高炉投产,2013年9月,3号高炉投产,按此推算,原料场一期应该在2009年8月份前后投产,二期在2013年5月份左右投产。因此,关于考察报告中提到的工程造价,要按汇率折算的话,建议按照2009年左右的人民币兑美元或韩元汇率折算。同时,这个投资所包含的范围应该是不含码头土建工程的,料场的场平和地基处理是否包含不清楚(按我们估算应该没包含)。按此估算,整个料场的工程投资折算应该在45亿RMB左右。因此,国产化是降低投资的主要手段,同时,国产化要突破远程自动操控的实现。

4、人工配置

现代制铁原料系统的生产岗位员工人数总计240人,这个系统包括从码头卸料至各原料储仓生产操作人员,按四班三运转,每班也就只有60人,可见自动化程度是很高的。

韩国现代制铁公司合影

五、结束语

赴韩考察顺利返回,但对钢铁企业原料实现全封闭生产管理和绿色现代化,还是很难忘怀,确实在这方面我们还有差距,不但我们有,日本也一样,欧洲国家在这方面也难与现代相比;可以说,这是2010年后,世界钢铁企业最现代化的原料场,是以高度自动化,信息化解决了厂区环境和员工安全职业卫生相矛盾的难题,我以为,不是开眼界,看看世界先进水平究竟如何?而是迎头追赶的时间。

中冶网顾问专家:程小矛