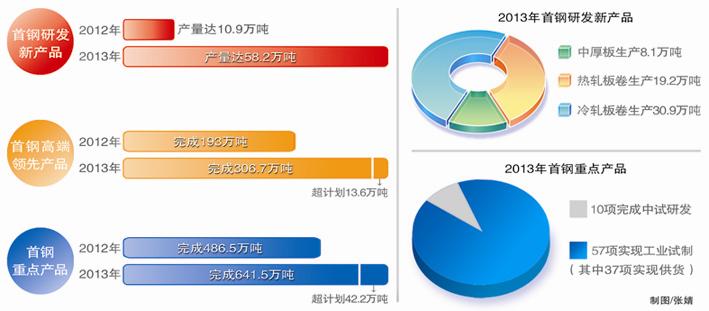

■生产高端领先产品306.7万吨,超计划13.6万吨;

■重点产品完成641.5万吨,超计划42.2万吨,其中,耐候钢、管线钢市场占有率分别达到24.3%和22.9%,均居国内首位;

■研发完成67项储备产品,比计划多7项,包括57项实现工业试制(其中37项实现供货),10项完成中试研发。

2013年以来,面对国内外钢铁市场的多重压力和挑战,首钢各单位立足生产经营实际,坚持以经济效益为中心,以“四个转变”为指引,强化科技创新体系建设,进一步推进“技术降本、产品增效”工作,加强品种开发能力、产品制造能力和用户服务能力等“三个能力”的建设,重点突破板形、表面质量控制等一批关键工艺技术瓶颈,提高合同兑现率及重点产品在关键用户的整单兑现率,完善以技术服务为主导的客户服务体系,构建以扩大高端领先产品产量、提高产品增收增利水平为目标的工作评价和考核奖励机制。一年来,集团新产品、高端领先产品研发与生产实现了“质与量”的同步突破,为集团高效化生产的实现提供了有力支撑。

完善产品推进模式加大产品开发力度

完善“产销研用”一体化产品推进模式,服务产品结构调整。在组建销售技术部的基础上,年初,总公司进一步明确了年度任务目标、团队组建、工作体制、激励机制,充分调动大家的积极性,推动产品开发的各项工作。产品推进团队进一步强化计划管理职能,实施月保季、季保年的经营指标管理体系,根据经济效益原则优化产品结构;用户技术服务中心快速响应用户需求,为首钢产品在下游用户的使用提供解决方案;设备支撑组进一步建立和完善设备功能精度管理体系,提高各产线对产品质量的保障能力;销售技术部逐级落实责任,将年度任务分解落实到各月和各产品推进团队,确保完成产品结构调整任务。

根据各产线特点,合理进行产线分工与合作,发挥综合优势,加大开发力度。从产品工艺路线互补、强度和规格组矩覆盖面拓展、增强配套供应能力和个性化需求满足能力等方面开展攻关,全方位提升首钢产品竞争力;从有利于降低物流成本、减少带出品、充分发挥产线能力等因素考虑,安排普通、支撑产品和质量稳定领先产品的产线分工;从有利于组织认证流程、提高合同兑现率、充分利用现有装备等因素出发,安排研发储备产品、高端产品和质量不稳定的领先产品的产线分工。

产品结构持续优化,市场占有率稳步提高。根据产品结构调整的实际,结合市场细分,将品种分解为战略高端产品、领先产品、支撑产品和研发储备产品分级推进,持续开发。经过努力,2013年全年预计生产高端领先产品306.7万吨,超计划13.6万吨;十大重点产品预计完成641.5万吨,超计划42.2万吨。其中,耐候钢、管线钢市场占有率分别达到24.3%和22.9%,均居国内首位。

新产品开发步伐不断加快,产品认证取得新突破。2013年首钢预计研发新产品297个,产量达58.2万吨,其中,中厚板34个牌号,生产8.1万吨;热轧板卷104个牌号,生产19.2万吨;冷轧板卷159个牌号,生产30.9万吨,为高效化生产添加动力。京唐公司发挥“6+2”品种项目组的作用,形成了生产组织、技术研发、市场营销和现场作业高效协同的产品开发体系,热轧、冷轧可生产29个钢种,248个牌号,比上年增加5个钢种,56个牌号。与技术研究院、销售公司积极合作,低合金高强度钢、加磷高强钢、镀锌汽车板、马口铁基板等新钢种,从无到有、从弱到强,逐步形成多品种、多行业、多层次用钢需求的产品格局。迁钢公司紧紧依靠广大职工持续开展异钢种、异断面连浇以及板坯在线调宽技术攻关,摸索形成了涉及20大类钢种、310个牌号产品的标准化制造周期,有力支撑了合同订单的按期交货,成为全流程一体化生产排程的有效指导。与此同时,迁钢公司坚持“攻高端、稳质量、优结构、提服务”的电工钢产品和市场开发策略,全年累计开发电工钢系列产品16个牌号,实现了53个牌号的稳定批量销售,截至2013年12月24日,电工钢产量累计突破100万吨大关,跻身国内前三。冷轧公司汽车板预计完成113.88万吨,首次实现了汽车板批量出口欧洲;在优化产品结构,增加中高端产品比例的基础上,完成了华晨宝马、一汽大众、长安福特等46家车企及中间商的认证工作。首秦公司创新营销模式,积极推广中厚板产品,直供比例达69.01%,高端领先产品增收2.21亿元,增利0.47亿元,初步形成了管线钢、造船及海工钢、能源钢、桥梁钢、高强钢、高建钢为主导的产品格局。

推进一批研发储备产品,保持持续发展势头。紧密结合市场需求,动态调整研发储备产品开发计划和目标,及时增补45Mn2V、75Cr、8CrV等锯片钢产品,并实现商业供货,打开了锯片钢市场。通过强化对研发储备产品的开发,使高Al镀锌高强汽车板HC340/590DPD+Z、HC420/780DPD+Z等产品实现为菲亚特等用户供货,并使管理延伸到“实现商业供货”。全年,首钢研发完成67项储备产品,比计划多7项,包括57项实现工业试制(其中37项实现供货),10项完成中试研发。

强化工艺技术攻关提升产线制造能力

2013年以来,总公司产销研团队管理与技术并进,规范基础管理,对有利于提高和稳定产品质量、支撑新产品开发的工艺,有利于降低生产成本、降低能源消耗和支持循环利用的工艺,以及有利于促进首钢产品销售和市场开拓的用户技术研究等开展技术攻关,在提高产品质量、增强产线稳定制造和保障能力上狠下工夫,积极应对市场挑战,提升盈利能力。

依靠技术攻关和管理改进,稳定具有强大竞争力产品的生产,保证生产效益最大化。京唐公司充分发挥正在逐步显现的优势,狠抓稳定工艺、技术攻关、强化管理等各项措施的落实,提升生产水平,高强度、高表面质量、超宽、超厚、超薄等钢种的接单和制造能力大幅提升。高炉的冶炼控制日趋高水平顺稳,各项指标再上新台阶;加强对铸机拉速波动分析的精准性,2013年10月份铸机恒拉速率达96.03%,再创新高;热轧高强钢强度级别达到960兆帕,汽车板强度级别达到780兆帕;冷轧汽车板最宽达到2010毫米,热轧薄规格高强钢扩展至1.5毫米。合同兑现率完成95.7%,同比提高2.3个百分点。迁钢公司把工作的着力点聚焦到“提高全流程顺稳能力、提高产品结构优化调整能力、提高成本精细控制能力、提高产线制造能力”上,结合“小批量、多规格、多订单”的生产实际,以提高订单兑现率为主线,持续开展异钢种、异断面连浇以及板坯在线调宽技术攻关。

与高技术含量、高附加值产品研发同步,利用工艺手段,进一步提升产线的制造能力。技术研究院加强与基地的沟通协调,深入到科技开发一线,积极开展平整能力攻关,提高板形质量。同时,压缩非计划平整产品比例,有效释放平整产能。通过推广异钢种插铁板连浇技术、结晶器在线调宽技术及异断面浇铸技术,异钢种连浇京唐公司每月达6个浇次,迁钢公司每月达10个浇次,包晶类钢种断面差从50毫米扩大到200毫米,非包晶类钢种断面差扩大到300毫米,提高了接单能力。在薄板全流程板形控制方面,迁钢公司1580热轧凸度全长命中率由年初90%提高到95%,2160热轧楔形全长命中率由年初65%提高到85%;在车轮钢焊接质量控制技术研究方面,从协助客户优化焊接工艺、车轮钢成分性能改进两个方面控制焊接质量,380CL接头平均报废率由3.5%降至0.5%以下,高强590CL实现批量供货。

2013年,首钢工艺技术攻关取得成效,“一业四地”形成重大工艺技术成果79项,10项达到国际先进水平,29项国内领先。全年完成科技成果验收评价124项,其中25项成果达到国际先进水平,44项达到国内领先水平。

完善科技创新支撑体系提升服务质量

围绕品种高端化、渠道终端化的营销目标,总公司强化“产销研”团队紧密结合,提升服务质量,创新服务模式,打造差异化的竞争优势。

本着集团效益最大化的原则,有关单位积极深入生产基地,通过提高服务水平,保障交货期等巩固现有销售渠道。销售公司、技术研究院加强市场与基地相关信息的快捷与准确传递,提升为产线服务的能力。针对热轧高强钢销售陷入低谷的实际,销售公司与各基地、技术研究院等单位联合推出了低成本“Mn-Ti”体系高强钢,并创新营销模式,通过不断深入终端,了解具体生产要求,按照客户需求签署个性化技术协议,既避免了产品性能过剩的浪费,又满足了客户的实际生产要求,同时形成首钢独有的技术保护。

研究新环境下的供需关系,完善用户服务体系。以首钢用户技术服务中心为载体,积极推动以用户技术服务为核心的全方位用户服务模式,提升首钢技术服务、差异化服务、个性化服务能力。继续在汽车客户中推行先期介入合作模式,将该模式向战略用户、战略产品的行业龙头企业拓展,建立客户技术服务代表,提供快捷的技术指导,实现贴身服务。同时,普及重点战略用户24小时客服制,针对北京现代、一汽大众、沈阳宝马等一批客户,实施24小时到现场提供客户技术支持及质量异议处理服务,努力赢得客户信任。

专业部门还围绕“产销研”完善产品推进管理办法,建立以用户为中心,产品与服务相结合,为用户提供全方位解决方案的管理服务模式。迁钢公司通过开展制造周期标准化工作,提高了订单兑现率,不仅带来了客户对迁钢产品质量和满意度的认可,更提升了迁钢产品形象。成功地向格力集团四个基地发送变频压缩机用35SW300高牌号无取向电工钢,赢得格力集团的信任。同时,为满足客户个性化、差异化需求,通过与客户协力攻关,新增中低牌号专用产品5个,高牌号高效专用产品3个,专用产品销量分别增长56%和250%,初步确立了中低牌号市场主流地位,高效、高牌号系列产品获得客户广泛认可。销售公司、技术研究院及相关部门紧密与客户交流协调,为海尔解决了技术、质量及交货等方面问题,得到海尔的认可,于2013年7月份成功为海尔生产试用材,并派专人指导。技术研究院和迁钢公司还积极推进酸洗板品种研发和客户开拓工作,目前共开发出28个牌号的酸洗板产品,客户33家,直供户达15家。

进一步拓展合作范围,提高合作层次和实效。加大与下游用户的实质性合作。首钢与北京汽车股份有限公司、第一汽车集团公司等企业签署了战略合作框架协议,在技术合作研发、新产品替代应用、钢板采购等方面开展合作。做实三个联合研发中心,与钢研总院合作开展超高强管线钢、超高强度热成形钢镀层工艺技术研究;与北京科技大学合作开展淬火配分钢等第三代汽车钢产品开发;与东北大学合作开展4300毫米二级模型解析及轧后冷却系统优化研究。加大与先进同行的合作,与台湾中钢就冷热轧薄板领域开展设备、工艺、技术交流与合作,为加快产品研发步伐创造有利条件。